继电器失效分析

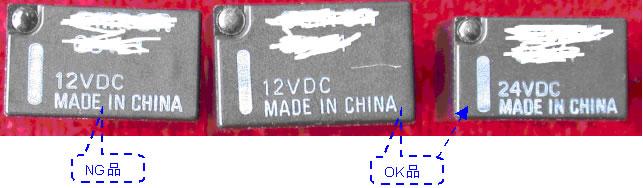

1、样品描述 所送样品是3种继电器,其中NG样品一组15个,OK样品2组各15个,代表性外观照片见图1。委托单位要求分析继电器触点的元素成分、各部件浸出物的成分,确认是否含有有机硅。

图1 样品的代表性外观照片

2、分析方法 2.1 接触电阻 首先用毫欧计测试所有继电器A、B接点的接触电阻,A、B接点的位置见图2所示,检测结果表示NG样品B点的接触电阻均大于100 mΩ,而2种OK样品的A、B点的接触电阻均小于100 mΩ。

图2 样品外观照片

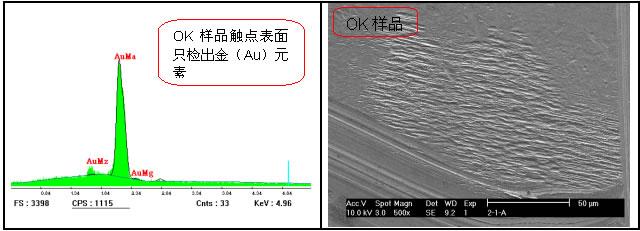

2.2 SEM&EDS分析 对于NG品,根据所测接点电阻的结果,选取B接点接触电阻值高的2个继电器,对于2种OK品,每种任选2个继电器,在不污染触点及其周围的前提下,将样品进行拆分后,用SEM&EDS分析拆分后样品的触点及周围异物的元素成分。触点位置标示如图3所示。 所检3种样品共6个继电器的触点中,NG品的触点及触点周围检出大量的含碳(C)、氧(O)、硅(Si)等元素的异物,而OK品的触点表面未检出异物。典型图片如图4、图5所示。

图3 触点位置标识(D指触点C反面)

图4 NG样品触点周围异物SEM&EDS检测结果典型图片

图5 OK样品触点的SEM&EDS检测结果典型图片

2.3 FT-IR分析

在不污染各部件的前提下,将2.2条款中剩下的继电器进行拆分,并将拆分后的部件分成3组,即A组(接点、弹片(可动端子、固定端子))、B组(铁片、铁芯、支架、卷轴)、C组(漆包线),分别将A、B、C组部件装入干净的瓶中,见图6所示,处理后用FT-IR分析萃取物的化学成分,确认其是否含有有机硅。

图6 拆分后样品的外观照片

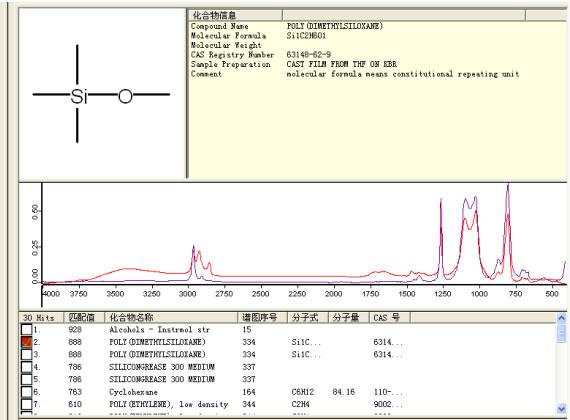

结果表明,所检3种样品各部件的萃取物中,NG样品B组(铁片、铁芯、支架、卷轴)和C组(漆包线)检出有机硅,其他样品的部件未检出有机硅。典型图片见图7所示。

图7 NG品C组部件萃取物与聚二甲基硅氧烷的红外吸收光谱比较图

3、结论

1)所检3种继电器样品中,NG品B接点的接触电阻均大于100mΩ,不符合要求;而OK品A、B接点的接触电阻及NG品A接点的接触电阻均小于100mΩ,符合要求; 2)所检3种继电器(2个/种)的触点中,NG品的触点及触点周围检出大量的含碳(C)、氧(O)、硅(Si)等元素的异物,而OK品的触点表面未检出异物;3)所检3种继电器(13个/种)部件的萃取物中,NG品B组(铁片、铁芯、支架、卷轴)和C组(漆包线)检出有机硅,其他样品的部件未检出有机硅。

聚合物分析

1、样品描述

所送样品是2种黑色防紫外线扣,其外观照片见图1。委托单位要求确定2种样品的主成分是否为尼龙,如果是尼龙,再确定是尼龙6还是尼龙66。

图1 样品的外观照片

2、分析方法及结论

2.1用显微红外光谱仪(FT-IR)分析样品是否为尼龙,2种黑色防紫外线扣与尼龙的红外吸收光谱比较图如下,由此得出2种样品的主成分相同,均为尼龙(Nylon)。

图2 2种黑色防紫外线扣与尼龙的红外吸收光谱比较图

2.2用示差扫描量热仪(DSC)测试样品的熔点,确认样品是尼龙6还是尼龙66。结果显示所检"11" 黑色防紫外线扣的熔点为260.8℃,"13" 黑色防紫外线扣的熔点为261.2℃,即2种黑色防紫外线扣的熔点与尼龙66的相近。(备注:尼龙6的熔点为215~225℃,尼龙66的熔点为250~260℃)

漏电失效 (CAF)

一、样品描述:

手机开机固定的键开始自动拨号。

二、电性能测试

电性能测试发现失效品的总线R366与6、7、8号键间的阻值为0.01 MΩ,而正常品R366与6、7、8号键间的电阻值为4.68MΩ,即失效品R366与6、7、8号键有短路。且6、7、8处波形异常。

三、金相分析

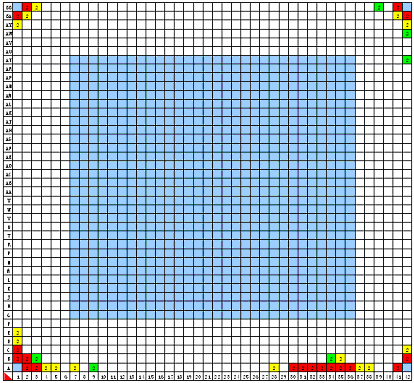

图5 失效孔位置阳极导电丝图片

四、分析结论

间存在阳极导电丝导致漏电失效是引起产品自动拨号的原因。

焊点开裂(黑焊盘)

一、 样品描述:

在测试过程中发现板上BGA器件存在焊接失效,用热风拆除BGA器件后,发现对应PCB焊盘存在不润湿现象。

二 、染色试验:

焊点开裂主要发生在四个边角上,且开裂位置均为BGA器件焊球与PCB焊盘间。

三、 金相及SEM分析

四、 综合分析 对所送PCBA器件焊点进行分析,均发现已失效器件和还未失效器件焊点在IMC与Ni层的富磷层(P-Rich)间存在开裂,且镍层存在腐蚀;在焊接过程中,Sn与Ni反应生成Sn/Ni化合物,而镍层中的磷不参与合金反应,因此多余的磷原子则会留在镍层和合金层界面,过多的P在镍和IMC界面富集将形成黑色的富磷(P-Rich)层,同时,存在的镍层腐蚀会影响焊料与镍层的结合,富磷层和镍层腐蚀的存在会降低焊点与焊盘之间的结合强度;当焊点在组装过程中受到应力时,会在焊点强度最弱处发生开裂,BGA封装角部焊点由于远离中心点,承受的应力更大,故开裂一般会先发生在角部。由于未发现板子严重翘起、器件机械损伤等异常应力作用的特征,因此导致焊点开裂的应力可能来自于回流焊接或者波峰焊接过程等环境中所受到的正常应力。 同时,同批次及相邻批次PCB样品(生产日期0725和0727)Au/Ni焊盘SEM&EDS的分析结果也表明,PCB焊盘Ni层也存在一定腐蚀。 由以上分析可得,由于较厚富磷层(P-Rich)及镍层腐蚀的存在,将降低焊点与焊盘之间的结合强度,使得该处成为焊点强度最薄弱的地方,在受到正常应力情况下,发生开裂失效。

五、分析结论(1)BGA器件焊接失效表现为焊点存在100%开裂,开裂位置发生在IMC与PCB焊盘Ni层的富磷层(P-Rich)间。(2)导致BGA焊点开裂的原因是,焊点中PCB面焊盘镍层存在腐蚀以及镍层表面富磷层的存在降低了焊点与焊盘的机械结合强度,当受到正常应力作用时发生开裂失效。

上锡不良

一、样品描述:

委托单位称上述PCBA存在明显的吃锡不良现象(图中红色箭头标示处),且上锡不良均发生在第二次焊接面,通过改变锡膏、PCB板及不同的生产线都无法改善。

二、外观检查

上锡锡不良焊点在PCB焊盘一侧呈现明显的不润湿或反润湿现象,焊料全部流向元器件可焊端。

三、 金相分析

PCB焊盘吃锡不良的焊点中焊料在PCB焊盘一侧均存在润湿不良,不润湿处PCB焊盘表面可见明显的金属间化合物,焊料润湿不良处PCB焊盘表面可焊性镀层不明显。

四、分析结论

PCB焊盘的可焊性镀层厚度不均匀,局部位置的可焊性镀层偏薄,在经过一次回流焊接后,锡铅可焊性镀层与PCB Cu焊盘之间形成合金,降低了PCB焊盘的可焊性。可焊性降低最终引起上锡不良。

USB失效分析典型案例

1.失效现象:

样品为4PCS USB壳,外观照片见图1,申请单位反映这些USB金属壳表面生锈,需分析USB铁壳生锈的原因。

2 分析过程

2.1 外观检查

目测USB壳外观,发现外被覆有透明塑胶层的USB金属壳表面呈现红色锈斑(见图2),而暴露在外面的未被覆透明塑胶层的USB壳表面则较清洁,呈现金属光泽(见图3)。

2.2 SEM观察和EDS分析

分别对USB壳锈蚀部位(壳体及尾部)及正常USB壳表面进行SEM&EDS分析,代表性SEM照片及能谱图详见图4、图5, 测试样品的SEM 照片显示:USB壳锈蚀部位均检出碳(C)、氧(O)、铁(Fe)、镍(Ni)元素及高含量的强腐蚀性的硫(S)、氯(Cl)元素,同时还检出较高含量的锡(Sn)元素;正常USB壳表面仅检出铁(Fe)、镍(Ni)元素。

2.3 红外光谱分析(FT-IR)

按GB/T 6040-2002的方法,取适量USB壳外被覆塑胶,将其置于红外显微镜下进行红外光谱分析,检测结果显示USB壳外被覆塑胶材质为聚氯乙烯(PVC)。

3 分析结论

1)USB壳在氯(Cl-)、硫(S2-)、锡(Sn)元素、氧(O2)及水(H2O)等的作用下发生腐蚀,同时USB壳的表面镀层存在针孔、裂纹等缺陷也会加速USB壳的腐蚀。

2)腐蚀性的氯(Cl)、硫(S)元素及杂质锡(Sn)元素可能来源于USB产品生产工艺中的过程污染,其中氯(Cl)元素也有可能来源于其外被覆PVC塑胶层的降解。

高压瓷介电容器—吸潮漏电击穿

1. 样品名称:高压瓷介电容器

2. 背景:交变潮热后耐压试验。

3. 失效模式:漏电击穿。

4. 失效机理:潮热吸水造成漏电击穿。

5. 分析结论:电容器击穿是由于瓷体存在裂纹,裂纹的存在一方面加剧了电容器边缘电场分布的不均匀程度,另一方面可能使电容器在交变湿热试验后残留水分,降低了电容器的抗电强度。裂纹形成的原因可能是瓷体烧前的机械划痕或者成型时原料中混入了可燃性异物。

6. 分析说明: 电容器击穿部位包封料已脱落,击穿部位银电极发生局部熔融,并向四周散开(图1,图2);击穿部位电容器的侧面有明显的烧痕迹,说明电容器边缘发生击穿。 在显微镜下观察,击穿部位明显的裂纹,图3。能谱分析表明,击穿通道上玻璃相有微裂纹。

FCBGA封装器件的失效分析与对策

1 引言

随着硅单芯片集成度不断提高,对集成电路封装要求更加严格,I/O引脚数急剧增加,功耗也随之增大。为满足发展的需要,减少器件的寄生电感、噪声,传统引线键合形式逐步被新型封装形式所取代。在原有封装品种基础上,倒装芯片球栅阵列封装利用焊球凸点实现芯片与封装基板的电连接,把裸芯片正面朝下安装在基片上,结构示意图见图(1)成为高密度、高性能、多功能及高I/O引脚封装的最佳选择[1]。

向下朝放的芯片表面与基板之间的空隙(solder bump的高度)填充着非导电的填充物underfill,通常为环氧树脂。该underfill的作用为(1)保护焊球凸点不受潮气、空气或其他化学物质影响;(2)减少芯片与基板之间的热失配问题,减少分层现象或热疲劳损伤引起的失效。但是,FCBGA封装器件制造过

程中会经历多个高温阶段,芯片与封装基板之间的热膨胀系数不同,很容易由于热膨胀不匹配而产生破裂或分层现象,加剧了焊球可靠性的退化。无铅焊球工艺的引入使工艺和焊接温度提高,加大了焊球间短路的可能性;同时,Sn含量的增加和封装焊球间距的缩小加剧了锡须****的几率,对其可靠性及相关影响因素需要进一步的研究。

2 试验与分析结果

2.1 倒装芯片上焊球间短路的案例分析

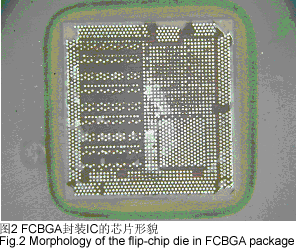

DSP处理器经失效模式验证,确认很多电源焊球与地之间短路,特别是内核电压大部分焊球与地短路。通过逐层剥层并将样品芯片整个露出,可见芯片上的焊球之间明显存在短路通道(图2)。图3为焊球间短路的局部放大图。

透过图3所示的剖面层,也可以清楚看见该层之下层面存在大量的焊球间短路现象。X射线****检查验证了短路通道在观察剖面和剖面下都存在,图4。

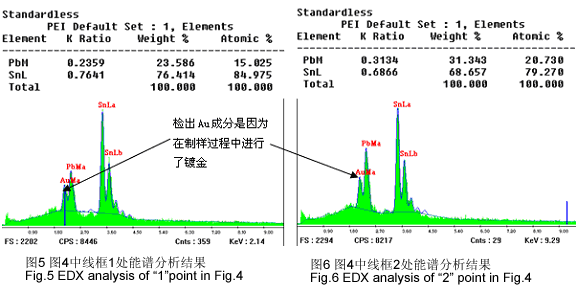

为了进一步确认短路处的成分,对焊球间的连接物进行能谱成分分析(图5~6),能谱分析结果表明,短路处材质和焊球材质相同,均为铅锡焊料,焊料含铅量在22%~32%左右。对好品的焊球也进行能谱分析,焊球为含铅约23%的铅锡合金,与失效样品焊料成分相同。

考虑到BGA封装过程中采用回流焊接工艺连接芯片焊球与PCB衬底,焊料在此过程中会熔化。因此判断短路是在回流焊接时形成的,是焊球在高温时熔融形成的短路通道。

FCBGA封装器件,经失效模式确认,样品大部分管脚与地之间为开路。进行cross-section分析,发现芯片上的焊球多处发生断裂开路,如图7所示。

该样品为塑料FCBGA封装,对潮湿非常敏感,在高温条件下,它能使封装器件与衬底裂开。这是由于芯片与基板之间所填充的环氧树脂容易吸附潮气,当器件被加热到再流焊温度时,它所吸附的潮气就会汽化,在环氧树脂内造成大的应力,水汽如果在粘模片下的衬底上形成气泡,将导致炸裂。如果吸附的潮气很多,那么炸裂就会很厉害,使芯片凸点与封装基板之间发生裂缝分层、焊球断裂,最终导致多个管脚与地之间开路失效。

3 预防与改进

FCBGA封装器件很容易受回流焊工艺的影响,发生因underfill膨胀分层而焊球断裂开路的状况,或者高温焊接过程导致焊球熔融、连接形成短路通道的失效现象。因此,必须严格控制好FCBGA的安装及使用过程。

在安装前,最好把器件放在125℃的烤箱中烤24小时,且这种烘烤最好能在惰性气体环境中进行。否则,回流焊中的高温很容易导致吸潮的环氧树脂汽化炸裂。塑料FCBGA属于湿敏性元件,出厂时均是采用真空包装,但在运输周转过程中很容易破坏其真空包装,导致元件受潮和焊球氧化,受潮器件在安装拆卸时易发生水汽汽化导致封装器件与衬底裂开的失效现象。非真空的元件应该放入低湿柜中按要求进行贮存,防止器件吸潮和焊球的氧化。同时按"先进先出"的原则进行控制,尽量降低贮存风险。

受潮的P-FCBGA在使用前必须进行除湿处理,BGA的除湿通常有低温除湿和高温除湿两种。

(1)低温除湿是采用低湿柜除湿,除湿比较费时,通常在5%的湿度条件下,需要192小时;

(2)高温除湿是采用烘箱除湿,除湿时间比较短,通常在125℃条件下,需要24小时。

实际中,对那些非真空包装的元件进行高温除湿后,放入低湿柜中贮存,以缩短除湿的周期。对湿度严重超标的封装建议采用低温除湿,而不采用高温除湿,由于高温除湿的温度较高(大于100摄氏度)而且速度快,如果湿度较高,会因为水分的急促汽化而导致元件失效。

在生产现场使用时,真空包装的元件拆封后,必须交叉检查包装的湿度卡,湿度卡上的湿度标示超标时,不得直接使用,必须进行除湿处理后方可使用。生产现场领用非真空包装的元件时,必须检查该料的湿度跟踪卡,以确认该料的湿度状态,无湿度跟踪卡的非真空包装的元件不得使用。同时严格控制BGA在现场的使用时间和使用环境,使用环境应该控制在25摄氏度左右,湿度控制在40-60%之内,BGA现场的使用时间应控制在24小时以内,超出24小时的BGA必须重新进行除湿处理。

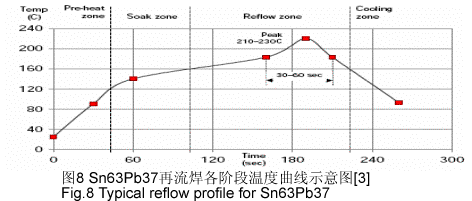

同时,必须严格控制好回流焊的温度、时间,一定要依据BGA制造商提供的数据,防止损坏BGA的内部结构或由于再流时间过长而造成的器件损坏。一般再流焊条件为:最佳温度215℃,最高温度低于240℃,熔化温度183℃下保持30~60秒。适用于Sn63Pb37再流焊各阶段的温度控制曲线可参考图8。

4 结论

1)FCBGA器件中的焊球在高温焊接过程中出现焊球熔融、连接形成短路通道的失效现象。

2)FCBGA 封装器件容易受回流焊工艺的影响,发生因焊球间填充物(underfill)膨胀分层、焊球断裂而开路失效。

3)FCBGA是湿敏性元件,使用前需进行除湿处理。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。