在半导体制造厂,要跟上摩尔定律不仅仅是一场经济斗争。这也是一个过程控制技术的问题。

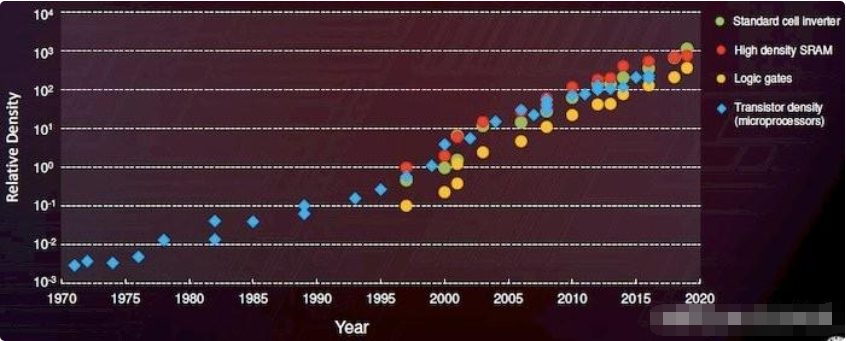

半导体工业的繁荣是基于一个非常简单的概念:使晶体管更小。从晶体管的发明到现在,这种方法就像一个无底洞,每一个新的节点都会带来更多的钱。

摩尔定律将半导体工业推向了这一步。图片使用由下一个站台

现在,随着制造商接近3nm,制造业和经济壁垒使得这一方法更加复杂。AAC曾有机会与为半导体制造厂开发设备的应用材料公司(Applied Materials)坐下来,听取他们希望能为半导体行业注入活力的新工艺控制。

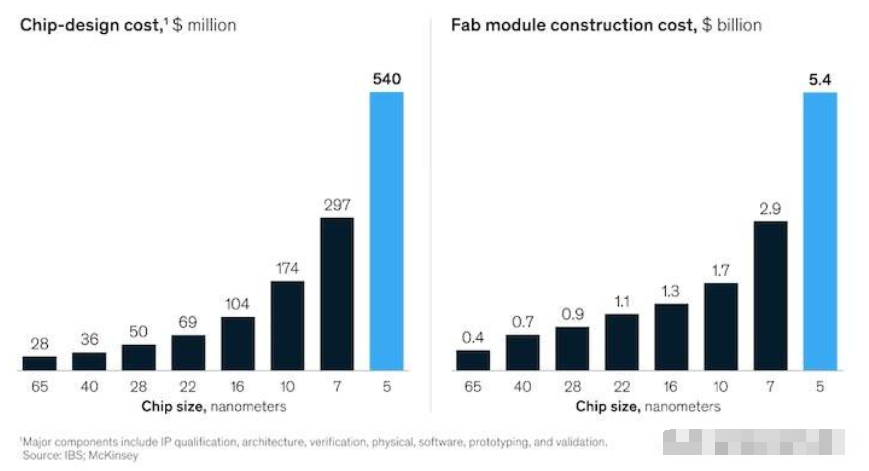

缩小节点的竞争代价高昂同时历史上,随着新节点的出现,设计成本一直在增加,这些成本现在正呈指数级增长。

据麦肯锡公司称,在16nm节点设计集成电路的总成本,包括架构、验证和IP认证,大约花费1.04亿美元。向前跳到5nm,我们已经达到了2.97亿美元。5亿美元即将以3百万美元的价格出现。

研发和制造新型集成电路节点的成本呈指数级增长。图片使用由麦肯锡咨询公司

然而,在许多方面,唯一比将晶体管缩小到3nm节点更昂贵的事情是制造能够实际生产这些晶体管的制造设备。麦肯锡的同一份报告告诉我们,在16nm节点建造和装备一个晶圆厂的成本是13亿美元。在5nm,我们已经达到了54亿美元,而在未来的3nm中可能会有100亿美元。

这些设备的许多成本来自于对支持较小节点制造的新工具的需求;例如,虽然EUV工具现在对于较小的节点来说是至关重要的(也是昂贵的)必需品,但是对于大型节点来说,它们并不存在。

半导体工厂所面临的技术和经济挑战已经变得如此巨大,以至于o只有大公司才有能力在这场游戏中占有一席之地 .

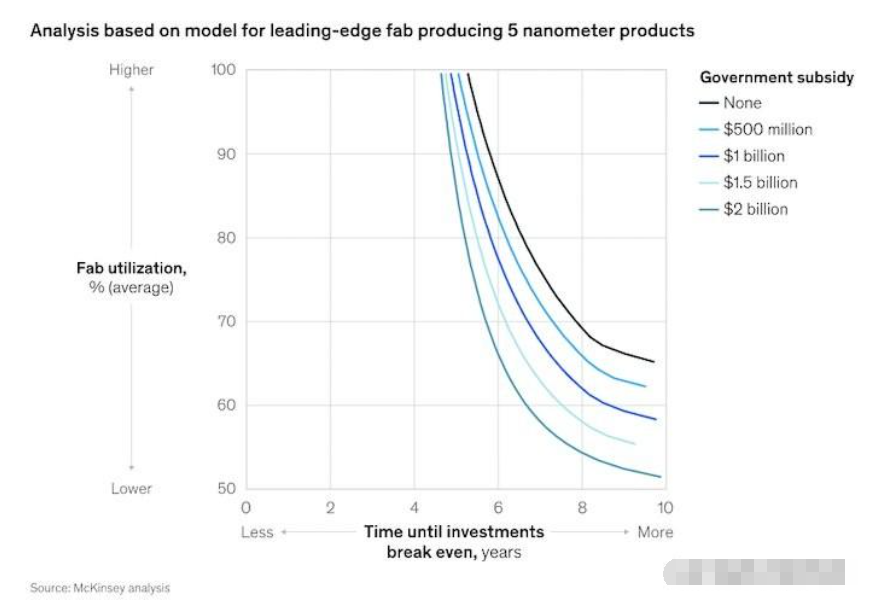

制造效率的成本半导体设计和制造成本不断增加的直接必然结果是效率变得比以往任何时候都重要。这样想吧:因为运营一家工厂每天要花费数百万美元,任何停工都是有害的. 由于这个原因,许多晶圆厂将价值数百万美元的晶圆作为闲置库存,因为他们宁愿承担这些成本,也不愿承担与停工相关的成本。

工厂利用率与不同补贴水平的盈亏平衡时间。图片使用由麦肯锡咨询公司

麦肯锡和公司的报告显示,如果没有政府补贴,5纳米级的晶圆厂将需要5年以上的时间来实现投资盈亏平衡,即使其利用率为100%。当利用率降低到50%时,即使是一个获得高达20亿美元补贴的晶圆厂也需要10年以上才能实现盈亏平衡。

这些陡峭的经济壁垒甚至抑制了企业参与其中的积极性,进一步巩固了一些富有的公司和国家的产业。

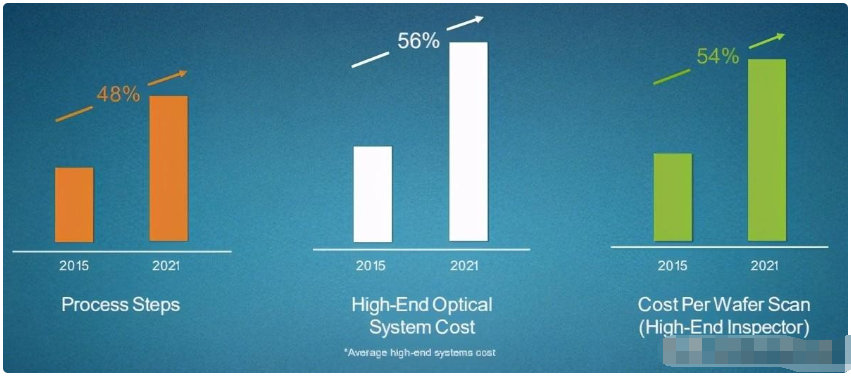

应用材料简化了晶圆缺陷检测这些工厂一直在寻找提高速度和产量效率的方法。应用材料公司旨在通过将人工智能和数据科学应用于晶圆检验过程 .

在现代半导体设备中,缺陷检测可能是一个昂贵的过程。使用的图像由Applied Materials提供

他们的一个平台光线,利用数据科学和光学来执行更先进的晶圆检验。通过收集更多的产量关键数据,该公司相信它可以将捕获关键缺陷的成本降低三倍,并在同一过程中提高产量。

过程控制的另一个元素,SEMVision系统,是一种eBeam审查技术,它使用第三个元素来训练光线系统:ExtractAI。

ExtractAI系统使用人工智能将成品缺陷与高端扫描仪产生的一般噪音区分开来。事实上,该系统工作得非常好,以至于该公司报告说,在只检查了0.001%的样品后,就能够识别出晶圆上所有潜在的缺陷。

光线、提取器和SEMVision这三个元素使用光学来捕捉更多的成品率数据,可快速地对晶圆缺陷进行分类。

晶圆厂的主要任务是快速识别晶圆厂的缺陷。像那些由应用材料公司推出的工具,似乎可以在降低成本的同时保证生产周期的准时性。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。