本文主要讨论位置传感器,解释了一些术语,选择合适的测量仪器时的关键注意事项,以及一些常见的易犯错误。

也许你在他们做仪器理论的那一天就离开了大学。如果你还知道准确性,分辨率,可重复性等等这些东西。那你是在一个很好的公司,但是很多工程师要么被遗忘了,要么从来没有真正理解过这个工程领域。应用于仪器领域的术语和相当深奥的技术概念令人困惑。然而,它们对于为您的应用选择合适的测量仪器是至关重要的。如果选错了,你可能最终会为超过所需指标的传感器付出代价;相反,你的产品或控制系统可能会达不到关键的性能指标。

本文主要讨论位置传感器,解释了一些术语,选择合适的测量仪器时的关键注意事项,以及一些常见的易犯错误。

定义首先是一些定义:

仪器的准确性是衡量其输出准确性的一种方法

仪器的分辨率是在测量位置上可测量的最小增加量或减少量

位置测量仪器的精度,是指它的重复精度

位置测量仪器的线性度,是测量传感器输出与实际位移之间的偏差

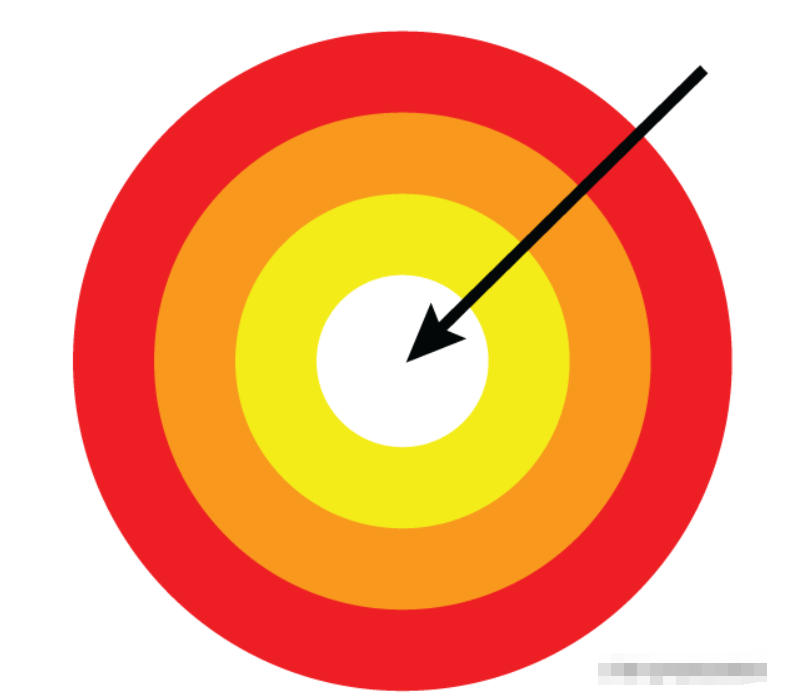

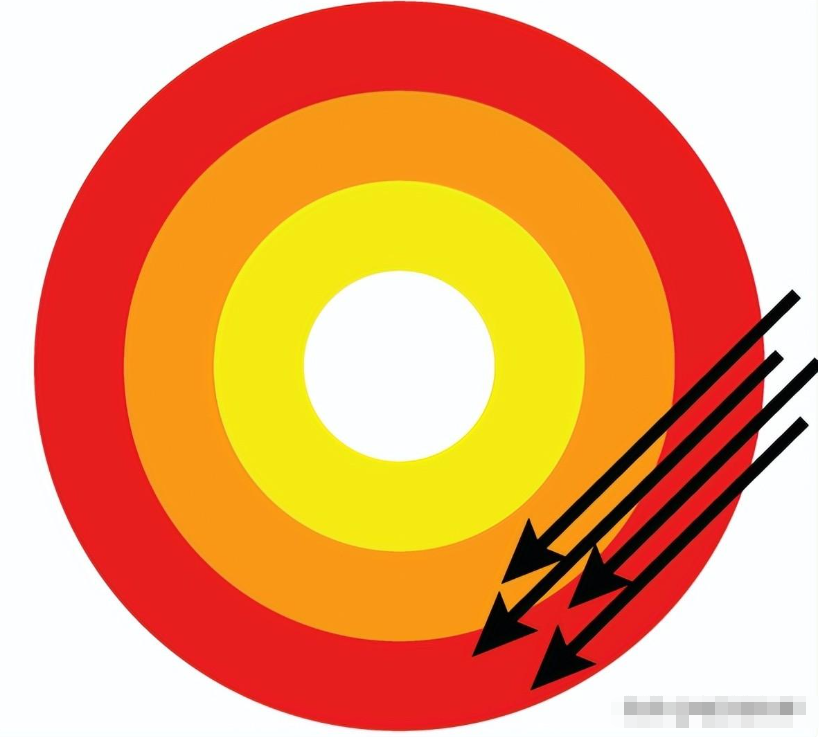

大多数工程师对准确度和重复精度之间的差别困惑不已。我们可以通过对目标靶的射箭来解释准确度和重复精度之间的区别。准确度就指箭头距离靶心的距离。

图1 准确的射击(左)和精确的射击(右)

如果射出许多箭,那么重复精度就指箭簇的大小。如果所有的箭头聚集在一起,则认为这个箭簇是精确的。

一个具备极佳线性度的测量传感器,同时也是非常精确的。

明确需求那么,这就很简单了—只要每次都指定非常准确、非常精确的测量仪器,你就可以了吗?不幸的是,这种方法存在很大的问题。首先,高准确度、高精度的测量仪器总是昂贵的;其次,高准确度、高精度测量仪器可能需要仔细而精密的安装,这可能在有些场合不可能实现,比如存在振动、热膨胀/冷缩等的环境中;第三,某些类型的高准确度、高精度测量仪器比较脆弱,随着环境条件变动容易出现故障或失效,尤其是在温度、灰尘、湿度和冷凝水环境下。

最优策略是指定什么才是需要的—不多不少。例如,在一个工业流量计的位移传感器中,线性度不是一个最关键的要求,因为流体的流动特性很有可能就是非线性的。更有可能的,在变化的环境条件下,重复精度和稳定性才是最关键的要求。

再如,在数控机床上,准确度和重复精度可能是关键的要求。因此,具有高准确度(高线性度)、高分辨率、高重复精度的位移测量仪器,即使长时间处于肮脏、潮湿环境中而不需要维护,才是最关键的要求。

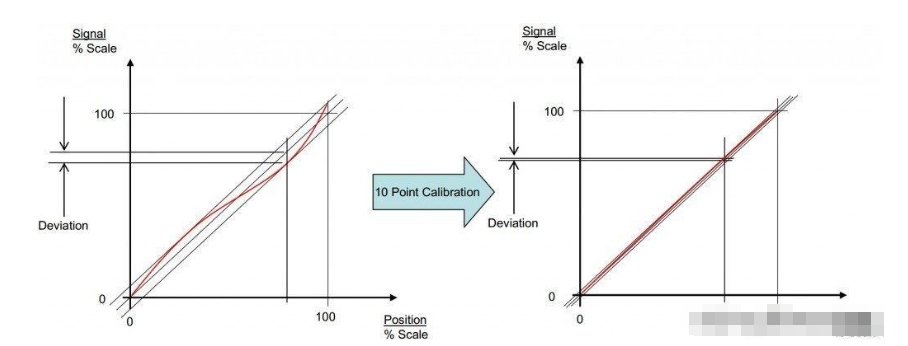

一个好的建议,阅读任何测量仪器性能的说明书—特别是关于标称的准确度和重复精度随环境影响的变化,寿命或者安装公差要求。另一个好的建议是要弄清楚测量仪器的线性度是如何变化的,如果线性度的变化是单调或缓慢变化的,那么非线性就可以很容易地通过几个参考点进行校正。例如,对于一个间隙测量,可以用一些滑尺来测量。在下面的例子中,一个具有严重非线性的传感器,通过很少的一些参考点被校准成一个高线性度(高准确度)的传感器。

图2 非线性传感器的校准,误差缓慢变动

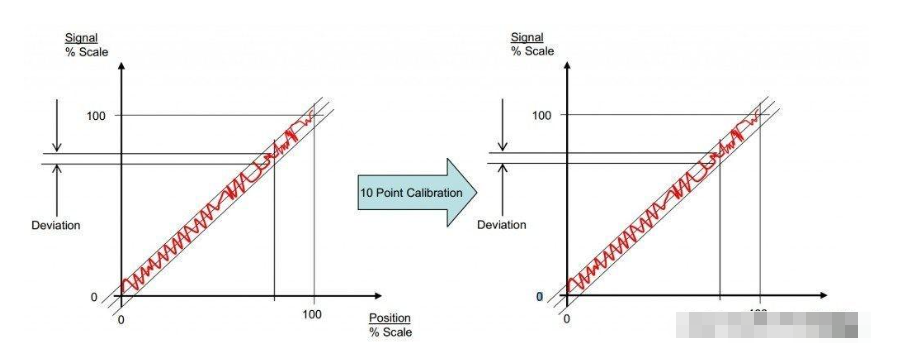

然而,在第二个例子中,用10个参考点点来校准一个误差快速变化的传感器,但是它的线性度几乎没有改变。对于这样一种误差快速变化的测量特性,它可能需要超过1000个参考点来实现线性化。用滑尺来实现这样的过程不太实际,但是可以通过更高性能的参考测量仪器,比如激光干涉仪,然后在查找表中比较读数,则有可能是实用的。

图3 非线性传感器的校准,误差快速变动

光电编码器常见的易犯错误光电编码器的工作原理是将光源照射到一个光学元件—通常是一个玻璃盘。光线要么被阻挡,要么通过圆盘上的光栅,产生一个与位置对应的信号。这些玻璃盘令人惊异—有非常精细的光栅,使得制造商声称可以达到很高的精度。如果这些微小光栅被灰尘、污垢、油脂等所掩盖,那么通常情况下会发生什么呢?事实上,即使是很细小的外来物质也会导致读数错误。更重要的是,在几乎没有任何故障告警下,光电编码器完全停止工作。这就是所谓的“灾难性故障”。此外,对于光电编码器,准确度指标不太为人所知。

假设一个光电编码器,它采用1inch的编码盘,分辨率18位(即256k个点)。通常,这个编码器所宣称的准确度可能是+/-10角秒。但是,需要强调(实际上从来没有说明)标称的准确度指标是在编码盘与读数头之间的旋转是完美的,并且温度是恒定的条件下得出的。

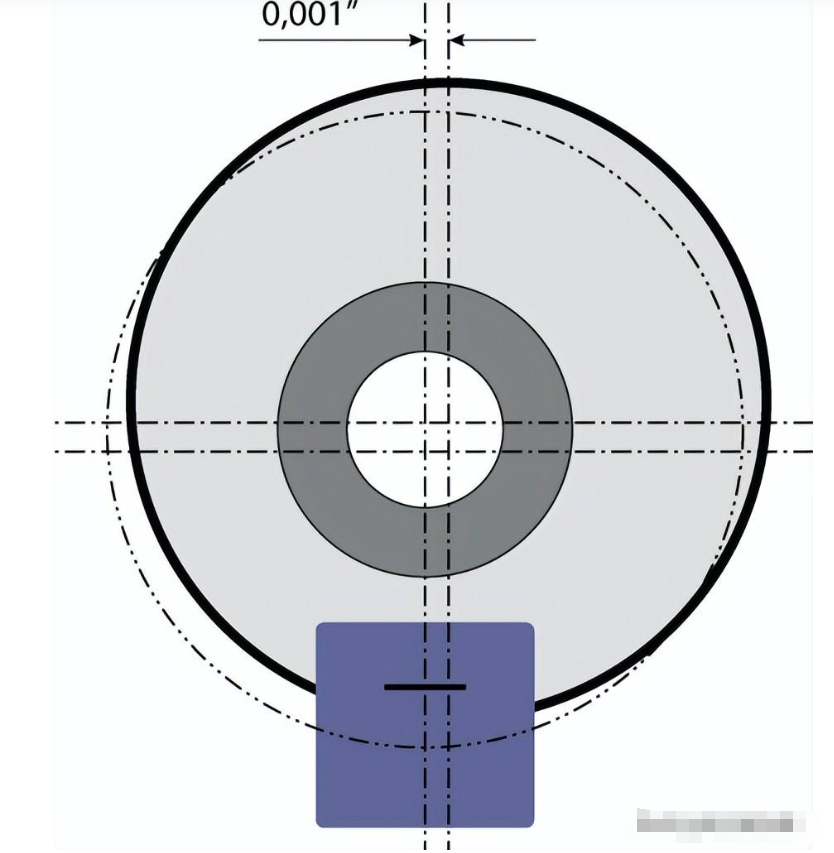

下面,我们再考虑一个更实际的例子,光电编码器安装稍微有偏心,0.001inch(即0.025mm)。

偏心来源于几个方面,见下面列表:

编码盘和编码器轮毂轴之间的同轴度

编码器轮毂轴内孔和编码盘之间的同轴度

编码器轮毂轴和编码盘平面之间的垂直度

编码盘平面与读数头平面之间的平行度

编码器轮毂内孔与安装轴之间的同轴度

轴承间隙,轴承座间隙

轴承对准不好

轴圆度,编码器旋转周内孔圆度

定位方法(典型地,用一个螺钉固定会把编码器旋转轴中心拉到一边)

轴承上的压力,或者应力引起的位移

热效应

等等

图4 光码盘和读数头不同轴

完美安装光电编码盘需要如此精细的技术,以致成本变得非常昂贵。实际上,总是会有一个测量误差,因为编码盘不是在读数头认为的地方。假设安装误差是0.001 inch,那么测量误差就等于编码盘读数轨道上0.001 inch弧长所对应的角度。为了在数学上变得简单,我们假设光学轨道的半径是0.5 inch,这就等同于2mrad或412角秒的误差。换句话说,具有10角秒准确度指标的编码器,实际上的准确度比其数据表的准确度要低40倍以上。

如果你的光学编码盘能后精确定位在0.001inch以内,你做的非常好。实际上,你更有可能只能达到0.002-0.01inch,所以,实际上你能达到的准确度将会是最初计算的80-400倍。

一种新途径旋转变压器和新一代感应式传感器(IncOder)的测量原理完全不同于以上其他传感器。测量是基于转子(盘)和定子(读数器)之间的互感,而不是从某一点的读数中计算位置。由于测量是在定子和转子的整个工作表面上实现,因此,在编码器某一部位中由于非同轴度引起的误差,会在编码器相对部位的相反效应所抵消。相对于光电编码器来讲,分辨率和准确度指标通常不像光电编码器那样令人印象深刻。然而,关键在于,在大范围非理想的条件下,总能保证测量性能。

图5 新一代感应式IncOder编码器,在任何环境条件下达到高准确度

新一代IncOder编码器标称测量性能数据,不是基于转子和定子之间的完美安装下测量得出,而是基于在现实中能实现的公差(通常是+/-0.25mm)范围内给出的分辨率、重复精度和准确度上都是可以考虑的。此外,这种感应式传感器的测量性能不受外来物质、湿度、寿命、轴承磨损或振动等因素的影响。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。