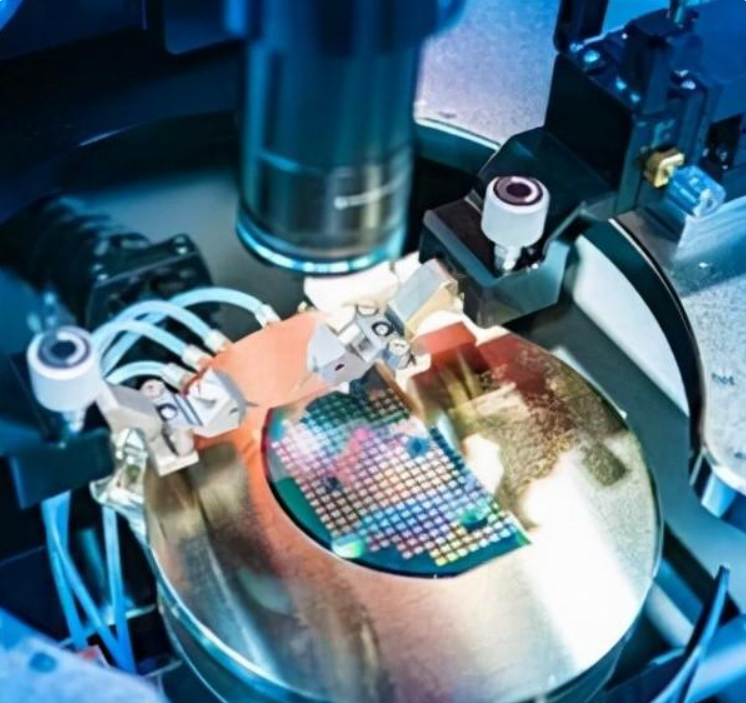

每个半导体元件产品的制造都需要数百道工序。经过整理,整个制造过程分为八个步骤:晶圆加工、氧化、照相、蚀刻、薄膜沉积、互连、测试、封装

图 1. 半导体零件制造过程

目录

很少有人知道,所有的半导体工艺都是从一粒沙子开始的。因为沙子中所含的硅是生产晶圆所需的原材料。晶片是通过切割由硅(Si)或砷化镓(GaAs)制成的单晶柱而形成的圆形切片。提取高纯度硅材料需要硅砂,一种二氧化硅含量高达95%的特殊材料,也是制造硅片的主要原料。晶圆加工是制造和获得晶圆的过程。

半导体生产工艺说明

①铸锭

首先需要加热砂以分离一氧化碳和硅,重复该过程,直到获得超高纯电子级硅(EG-Si)。高纯度硅熔化成液体,然后凝固成单晶固体形式,称为“锭”,这是半导体制造的第一步。硅锭(硅柱)的制造精度非常高,达到纳米级。

② 铸锭切割

上一步完成后,需要用金刚石锯将锭的两端切掉,然后切成一定厚度的片。锭片的直径决定了晶片的尺寸。更大更薄的晶圆可以分成更多的单元,这有助于降低生产成本。切割硅锭后,需要在切片上加上“平坦区域”或“缩进”标记,以便在后续步骤中以此为标准来设定加工方向。

③ 晶圆表面抛光

通过上述切割过程获得的薄片称为“模具”,即未加工的“原始晶圆”。模具表面凹凸不平,无法直接在上面印刷电路图案。因此,必须先通过研磨和化学蚀刻工艺去除表面缺陷,然后通过抛光形成光滑的表面,然后清洗残留的污染物。

氧化工艺的作用是在晶圆表面形成一层保护膜。它可以保护晶圆免受化学杂质的影响,防止漏电流进入电路,离子注入时扩散,以及蚀刻时晶圆滑落。

图 2. 氧化

氧化过程的第一步是通过四个步骤去除杂质和污染物,如有机物、金属和蒸发残留水分。清洗完成后,可将晶圆置于800~1200摄氏度的高温环境中,通过氧气或蒸汽的流动在晶圆表面形成一层二氧化硅。氧气通过氧化层扩散并与硅反应形成不同厚度的氧化层,氧化完成后可对其进行测量。

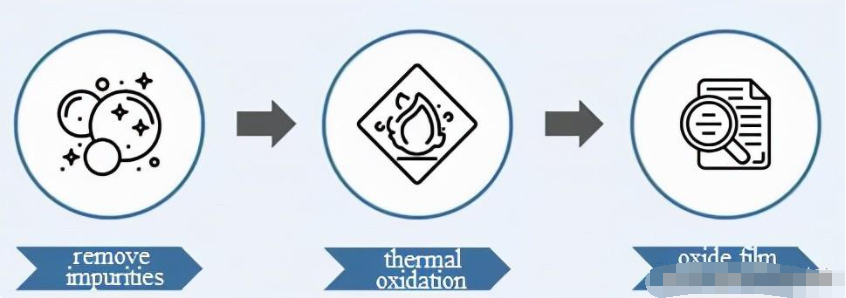

✔️干式氧化和湿式氧化法

根据氧化反应中氧化剂的不同,热氧化过程可分为干氧化和湿氧化。前者用纯氧产生二氧化硅层,速度慢但氧化层薄而致密。后者需要氧气和高溶解度。水蒸气的特点是生长速度快,但保护层比较厚,密度低。

图 3. 干式氧化和湿式氧化法

除了氧化剂之外,还有其他影响二氧化硅层厚度的变量。首先,晶圆结构、表面缺陷和内部掺杂浓度都会影响氧化层的形成速度。此外,氧化设备产生的压力和温度越高,氧化层形成的速度就越快。在氧化过程中,还需要根据晶片在单元中的位置使用伪晶片来保护晶片,减少氧化程度的差异。

Ⅲ 光罩光掩模是使用光将电路图案“印刷”到晶片上。我们可以将其理解为在晶圆表面绘制的半导体零件。电路图案的精细度越高,产品芯片的集成度就越高,这只能通过先进的光掩模技术来实现。具体可分为光刻胶涂布、曝光、显影三个步骤。

① 涂覆光刻胶

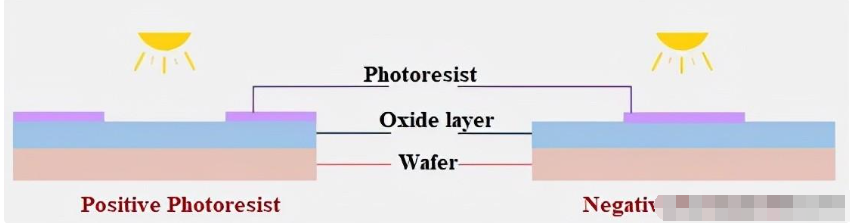

在晶圆上绘制电路的第一步是在氧化层上涂上光刻胶。光刻胶改变晶片的化学性质,成为“相纸”。晶圆表面的光刻胶层越薄,涂层越均匀,可印刷的图案越精细。此外,这一步可以使用“旋涂”方法。

图 4. 涂覆光刻胶

根据紫外光反应性的不同,光刻胶可分为正胶和负胶两种。前者受光后会分解消失,留下未受光部分的图案,而后者受光后会聚合,让受光部分的图案出现。

② 曝光

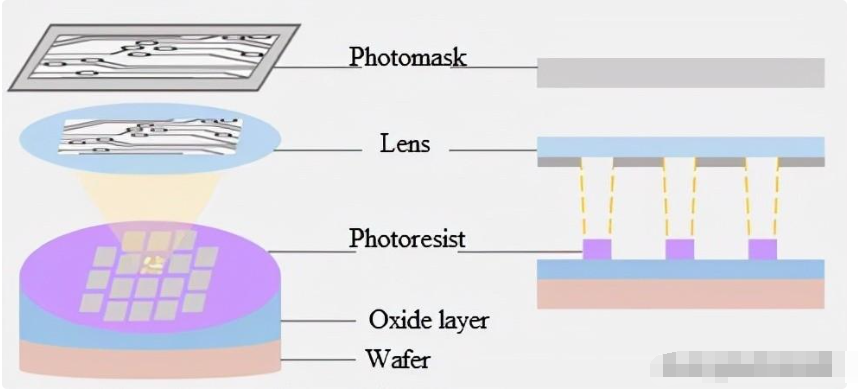

在晶圆上覆盖光刻胶膜后,可以通过控制光线照射来印刷电路。这个过程称为“曝光”。我们可以选择性地让光线通过曝光设备。当光线穿过包含电路图案的掩模时,电路可以印刷在下面涂有光刻胶膜的晶片上。

图 5. 曝光

在曝光过程中,印刷的图案越精细,最终芯片中可以容纳的元件就越多,这有助于提高生产效率并降低单个元件的成本。

③显影

曝光后的步骤是在晶圆上喷洒显影剂,以去除未被图形覆盖的区域的光刻胶,使印刷电路图形显露出来。开发完成后,需要通过各种测量设备和光学显微镜进行检查,以确保电路图的绘制质量。

在晶片上完成电路图的光刻后,通过蚀刻工艺去除多余的氧化膜,只留下半导体电路图。为此,使用液体、气体或等离子体去除未选择的部分。

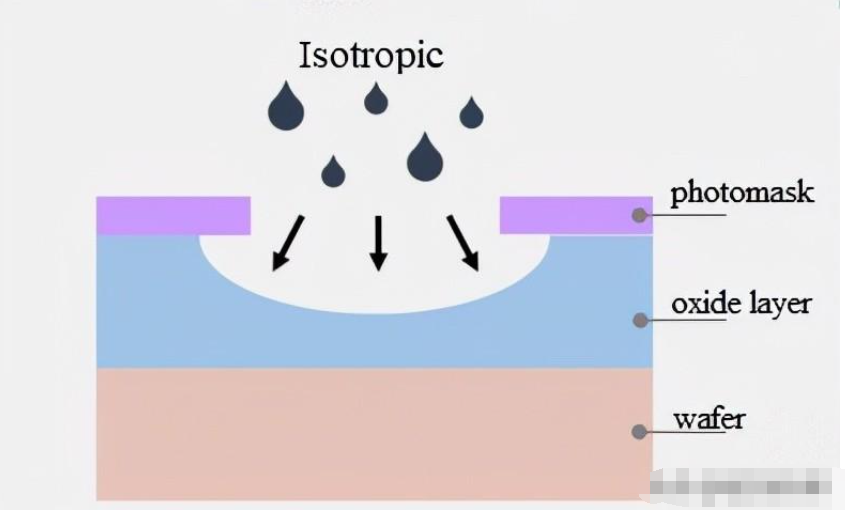

主要有两种蚀刻方法,取决于所使用的材料:湿法蚀刻,使用特定的化学溶液进行化学反应以去除氧化膜,以及使用气体或等离子体的干法蚀刻。

1) 湿蚀刻

图 6. 湿蚀刻法

使用化学溶液去除氧化膜的湿法蚀刻具有成本低、蚀刻速度快、生产率高等优点。但湿法刻蚀具有各向同性的特点,即在任何方向其速度都相同。这将导致掩膜(或敏感膜)和蚀刻的氧化膜不能完全对齐,从而难以处理非常精细的电路图。

2)干蚀刻

干蚀刻可分为三种不同的类型:

第一种是化学蚀刻,它使用蚀刻气体(主要是氟化氢)。与湿蚀刻一样,这种方法也是各向同性的,这意味着它不适合精细蚀刻。

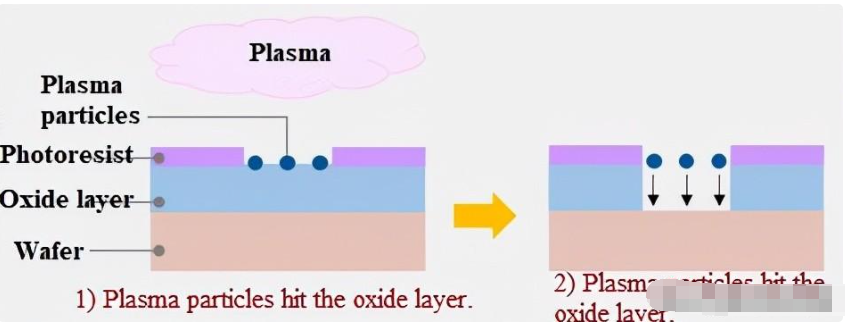

该第二方法是物理溅射,即,等离子体中的离子被用于打击和除去过量的氧化物层。作为一种各向异性蚀刻方法,它在水平和垂直方向的蚀刻速度不同,因此其精细度必须超过化学蚀刻。但是这种方法的缺点是蚀刻速度慢,因为它完全依赖于离子碰撞引起的物理反应。

图 7. 物理溅射

该第三方法是反应性离子蚀刻(RIE)。它结合了前两种方法,即在使用等离子体进行电离物理蚀刻的同时,利用等离子体活化后产生的自由基进行化学蚀刻。除了蚀刻速度超过前两种方法外,RIE还可以利用离子各向异性的特性来实现高清图案蚀刻。

图 8. 反应离子蚀刻 (RIE)

现在干法刻蚀已被广泛用于提高精细半导体电路的良率。保持全晶圆蚀刻的均匀性和提高蚀刻速度至关重要。当今最先进的干法刻蚀设备正在支撑着最先进的更高性能的逻辑和存储芯片的生产。

Ⅴ 薄膜沉积为了在芯片内部制造微型器件,我们需要不断地沉积薄膜层并通过蚀刻去除多余的部分,并添加一些材料来分隔不同的器件。每个晶体管或存储单元都是通过上述过程逐步构建的。我们这里所说的“薄膜”是指厚度小于1微米(μm,百万分之一米),不能用普通机械加工方法制造的“膜”。在这里,将包含所需分子或原子单元的薄膜放在晶片上的过程是“沉积”。

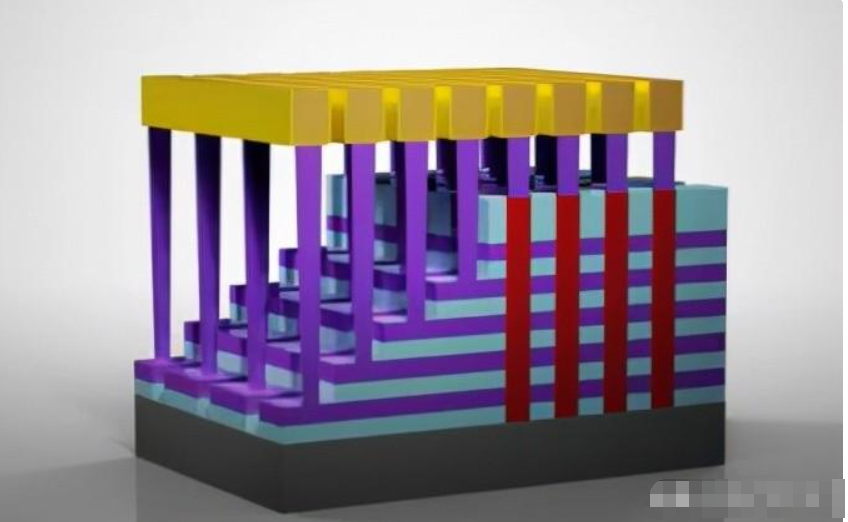

图 9. 沉积

要形成多层半导体结构,我们需要先制作器件堆叠,即在晶圆表面交替堆叠多个薄金属(导电)膜和介电(绝缘)膜,然后重复蚀刻过程以去除多余的部分,形成三维结构。可用于沉积工艺的技术包括化学气相沉积 ( CVD )、原子层沉积 ( ALD ) 和物理气相沉积 ( PVD )。使用这些技术的方法可分为干法和湿法。

① 化学气相沉积

图 10. 化学气相沉积

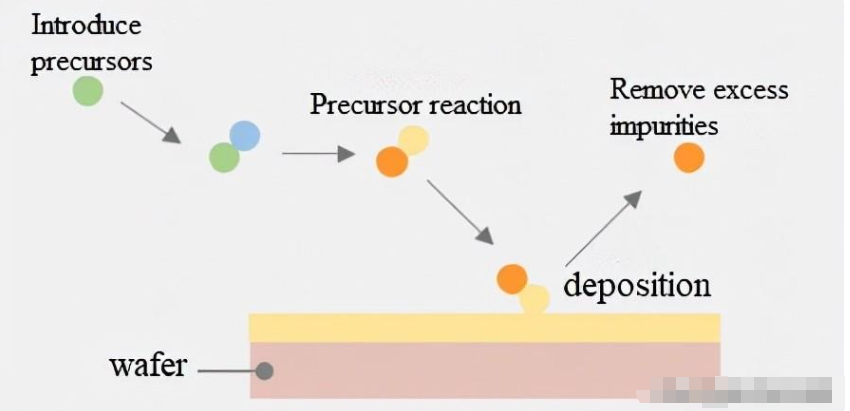

在化学气相沉积中,前体气体在反应室中发生化学反应并产生附着在晶片表面的薄膜和从反应室中抽出的副产物。

等离子体增强化学气相沉积需要使用等离子体来产生反应气体。这种方法降低了反应温度,非常适合温度敏感的结构。此外,等离子体的使用还可以减少沉积次数,这通常可以产生更高质量的薄膜。

② 原子层沉积

图 11. 原子层沉积

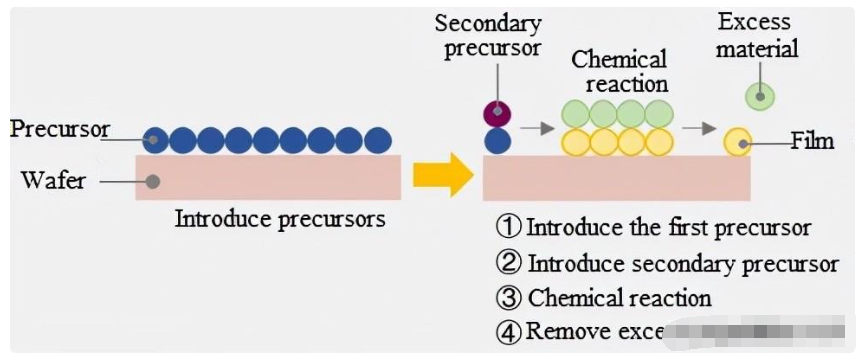

原子层沉积通过一次仅沉积几个原子层来形成薄膜。这种方法的关键是按照一定的顺序循环独立的步骤并保持良好的控制。在晶圆表面涂覆前驱体是第一步,之后引入不同的气体与前驱体反应,在晶圆表面形成所需的物质。

③ 物理气相沉积

图 12. 物理气相沉积

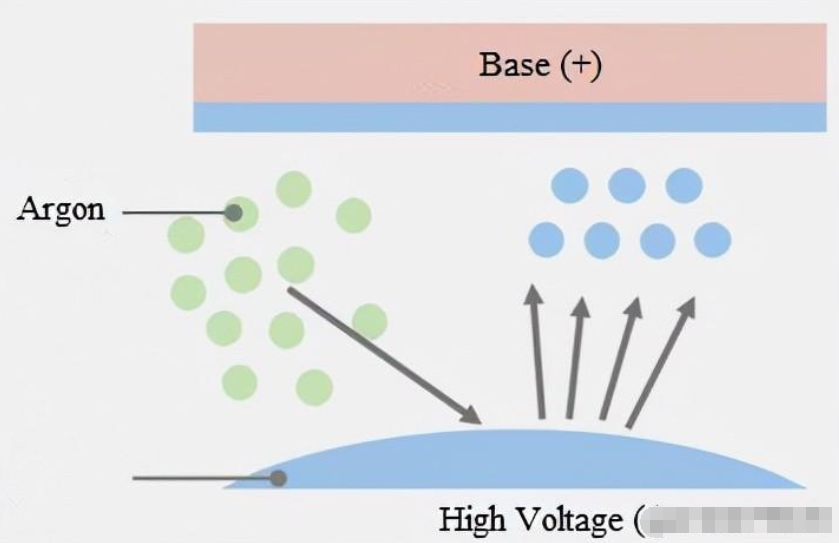

物理气相沉积是指通过物理手段形成薄膜。溅射是一种物理气相沉积方法。其原理是靶材的原子在氩等离子体的轰击下被溅射出并沉积在晶片表面形成薄膜。

在某些情况下,沉积膜可以通过紫外线热处理等技术进行处理和改进。

半导体的导电性介于导体和非导体(即绝缘体)之间。这一特性使我们能够完全控制电流。通过基于晶圆的光刻、蚀刻和沉积工艺,可以构建晶体管等组件,但它们也需要连接以实现电源和信号的传输和接收。

金属由于具有导电性而用于电路互连,需要满足以下条件:

✔️低电阻:由于金属电路需要通过电流,因此其中的金属应具有低电阻。

✔️热化学稳定性:在金属互连过程中,金属材料的特性必须保持不变。

✔️高可靠性:随着集成电路技术的发展,即使是少量的金属互连材料也必须具有足够的耐用性。

✔️制造成本:即使满足前三个条件,成本高也不适合量产。

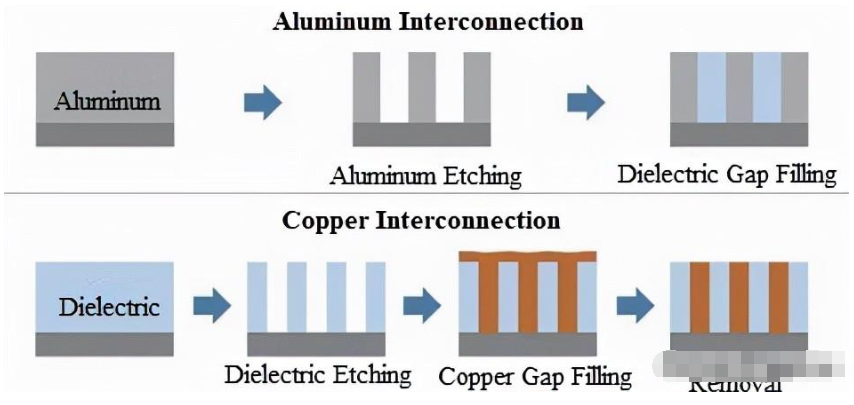

互连工艺主要使用两种物质,铝(Al)和铜(Co)。

图 13. Al 和 Co 互连过程

✔️Aluminum Interconnect Process

这个过程从铝沉积、光刻胶应用、曝光和显影开始,在通过蚀刻技术进入氧化过程之前去除任何多余的铝和光刻胶。完成上述步骤后,重复上述步骤,直至互连完成。

铝具有优异的导电性,也易于光刻、蚀刻和沉积。此外,它具有更低的成本和更好的对氧化膜的附着力。缺点是易腐蚀,熔点低。此外,为了防止铝和硅反应造成连接问题,还需要添加金属沉积物,将铝与晶圆分离,称为“阻挡金属”。

铝电路是通过沉积形成的。晶圆进入真空状态后,铝颗粒形成的薄膜会附着在晶圆上。这个过程称为“气相沉积”,包括化学气相沉积和物理气相沉积。

✔️铜互连工艺

随着半导体工艺精度的提高和器件尺寸的缩小,铝电路的连接速度和电气特性逐渐无法满足要求。出于这个原因,我们需要找到满足尺寸和成本要求的新导体。由于其较低的电阻,因此可以实现更快的连接速度。更重要的是,铜更可靠,因为它比铝更能抵抗电迁移,这是当电流流过金属时发生的金属离子移动。

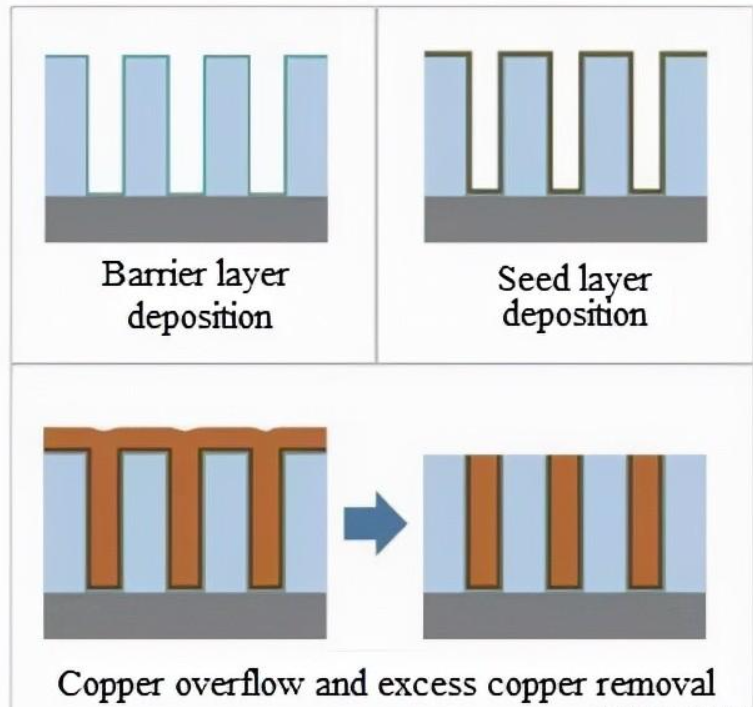

但是,铜不容易形成化合物,因此很难将其从晶片表面汽化和去除。为了解决这个问题,我们不再刻蚀铜,而是刻蚀介质材料,这样就可以形成由沟槽和过孔组成的金属电路图形,然后在上述区域内填充铜以帮助互连,称为“镶嵌工艺” .

图 14. 铜互连屏障

随着铜原子继续扩散到电介质中,后者的绝缘性会降低并产生阻挡层,阻止铜原子继续扩散。然后将在阻挡层上形成非常薄的铜种子层。这一步之后就可以进行电镀了,即在高纵横比的图形上填充铜。填充后,多余的铜可以通过金属化学机械抛光 (CMP) 方法去除。完成后,可以沉积一层氧化膜,多余的膜可以通过光刻和蚀刻工艺去除。完整的整个过程需要不断重复,直到完成铜互连。

从上面的对比可以看出,铜互连和铝互连的区别在于,多余的铜是通过金属CMP去除而不是蚀刻。

测试的主要目的是检查半导体芯片的质量是否符合一定的标准,从而消除不良品,提高芯片的可靠性。此外,经过测试和有缺陷的产品不会进入包装步骤,这有助于节省成本和时间。电子芯片分选 (EDS) 是一种晶圆测试方法。

EDS是一种用于检查晶片状态下每个芯片的电气特性从而提高半导体成品率的工艺。EDS可以分为五个步骤,如下:

1)EPM

EPM 是半导体芯片测试的第一步。这一步将测试半导体集成电路需要使用的每一个器件(包括晶体管、电容器和二极管),以确保其电气参数符合标准。测得的电气特性数据将用于提高半导体制造过程的效率和产品性能(而不是检测缺陷产品)。

2) 晶圆老化测试

半导体缺陷率来自两个方面,即制造缺陷率(早期较高)和之后整个生命周期的缺陷率。晶圆老化测试是指在一定的温度和交直流电压下对晶圆进行测试,以便在早期发现哪些产品可能存在缺陷,即通过发现潜在的缺陷来提高最终产品的可靠性。

3) 参数测试

4) 修复

修复是最重要的测试步骤,因为一些有缺陷的芯片是可以修复的,你只需要更换有缺陷的元件。

5) 墨水

电气测试不合格的芯片在前面的步骤中已经被整理出来了,但仍然需要进行标记以区分它们。过去,我们需要用特殊的墨水标记有缺陷的芯片,以确保它们可以用肉眼识别。今天,系统会根据测试数据值自动对它们进行排序。

在经过前几道工序加工的晶圆上,形成大小相等的方形芯片(也称单片)。接下来要做的是通过切割获得单个芯片。刚刚切割的芯片非常脆弱,无法交换电信号,需要单独处理。这个过程就是封装,包括在半导体芯片的外面形成一个保护壳,让它们与外界交换电信号。整个封装过程分为五个步骤,分别是晶圆锯切、单晶圆贴附、互连、成型和封装测试。

1) 晶圆锯切

要从晶圆上切割出无数密密麻麻的芯片,首先要打磨晶圆的背面,直到其厚度能够满足封装工艺的需要。研磨后,我们可以沿着晶圆上的划线切割,直到半导体芯片分离。

晶圆锯切技术分为三种:刀片切割、激光切割和等离子切割。刀片切割是指用金刚石刀片切割晶圆,容易产生摩擦热和碎屑,从而损坏晶圆。

激光切割精度更高,可以轻松处理厚度薄或划线间距小的晶圆。

等离子切割利用等离子蚀刻的原理,所以即使划线间距很小,也可以应用该技术。

2) 单晶圆贴装

在所有芯片与晶圆分离后,我们需要将单个芯片(single chip)贴附到基板(引线框架)上。基板的作用是保护半导体芯片,让它们与外部电路交换电信号。液体或固体胶带粘合剂可用于贴附芯片。

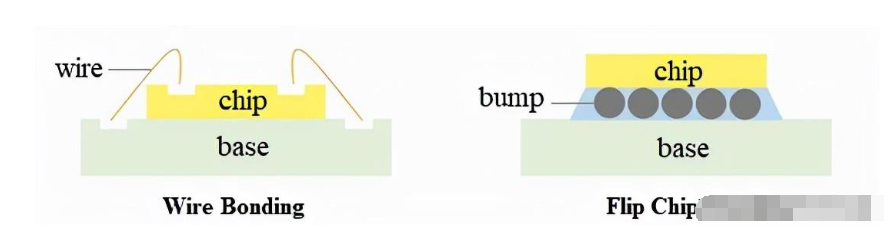

3) 债券

图 15. 绑定

将芯片贴在基板上后,我们还需要将两者的接触点连接起来,实现电信号交换。这一步可以使用两种连接方法:使用细金属线的引线键合和使用球形金或锡块的倒装芯片键合。引线键合是一种传统方法,倒装键合可以加快半导体产品的制造。

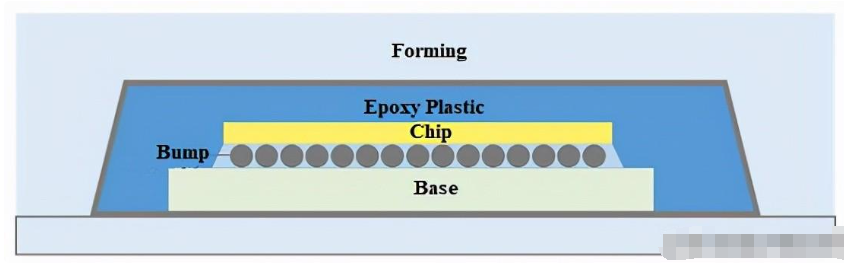

4) 成型

图 16. 成型

在完成半导体芯片的连接后,需要采用模压工艺在芯片外部添加封装,以保护半导体集成电路免受温度和湿度等外部条件的影响。按照要求制作封装模具后,我们将半导体芯片和环氧树脂模塑料(EMC)放入模具中并密封。密封芯片是其最终产品。

5) 包装测试

具有最终形式的芯片必须通过最终缺陷测试。进入最终测试的是完成的半导体芯片。它们将被放入测试设备中,设置电压、温度和湿度等不同条件进行电气、功能和速度测试。这些测试的结果可用于发现缺陷,提高产品质量和生产效率。

关于半导体制造步骤的常见问题

1. 什么是半导体,它是如何制造的?

半导体由结构中具有自由电子的材料制成,可以轻松地在原子之间移动,这有助于电流的流动。...硅在其外轨道中有四个电子,这使得共价键形成晶格,从而形成晶体。

2. 制造半导体有多少步骤?

在半导体器件制造中,各种处理步骤分为四大类:沉积、去除、图案化和电气特性的修改。

3. 半导体是如何制造的?

在IC的制造过程中,在硅晶片的表面形成带有晶体管等元件的电子电路。将形成布线、晶体管和其他组件的薄膜层沉积在晶片上(沉积)。薄膜涂有光刻胶。

4. 半导体加工属于什么类型的操作?

在半导体器件制造中,各种处理步骤分为四大类:沉积、去除、图案化和电气特性的修改。沉积是生长、涂覆或以其他方式将材料转移到晶片上的任何过程。

5. 半导体制造中使用哪些化学品?

半导体化学主要围绕溶剂的化学处理和半导体的酸碱攻击而组织。溶剂化学:此阶段使用的主要化学品是三氯乙烯、丙酮、异丙醇以及其他醇类,如变性乙醇。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。