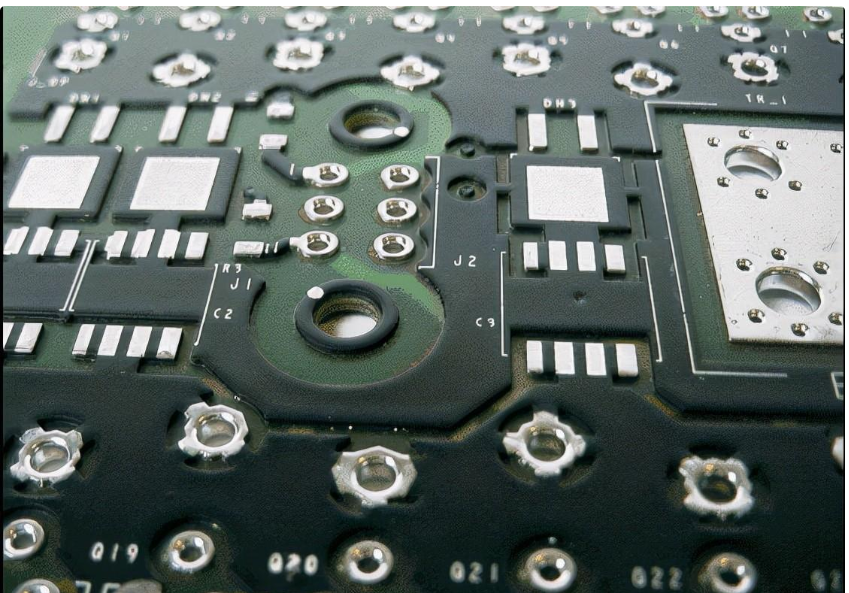

众所周知,设计人员正在从印刷电路板中榨取更多的性能。功率密度正在上升,随之而来的是可能对导体和电介质造成严重破坏的高温。升高的温度 - 无论是来自 I2R 损耗还是环境因素 - 都会影响热阻抗和电阻抗,从而导致不稳定的系统性能,如果不是彻底失败的话。导体和电介质之间的热膨胀率差异(衡量材料加热时膨胀和冷却时收缩的趋势)会产生机械应力,从而导致开裂和连接故障,尤其是在电路板受到循环加热和冷却的情况下。如果温度足够高,电介质可能会完全失去其结构完整性,在一连串的麻烦中撞倒第一张多米诺骨牌。

发热一直是影响 PCB 性能的一个因素,设计人员习惯于在其 PCB 中加入散热器,但当今高功率密度设计的需求经常压倒传统的 PCB 热管理实践。

减轻高温的影响具有深远的影响,不仅对高温 PCB 的性能和可靠性有影响,而且对以下因素也有影响:

组件(或系统)重量

应用规模

成本

电源要求

甲高温电路板通常被定义为一个与Tg(玻璃化转变温度)高于170℃。

对于工作温度低于 Tg 约 25°C 的连续热负载,高温 PCB应遵循简单的经验法则。

这意味着,如果您的产品在 130°C 或更高的范围内,建议使用高 Tg 材料。

最常见的高 Tg 材料包括:

- ISOLA IS410

- ISOLA IS420

- ISOLA G200

- 盛益S1000-2

-ITEQ IT-180A

- ARLON 85N

在本文中,我们将讨论在高温 PCB 制造和PCB 组装中使用的一些设计方法和技术,以帮助设计人员应对高温应用。

PCB 散热技术和设计注意事项热量通过一种或多种机制消散 - 辐射、对流、传导 - 设计团队在决定如何管理系统和组件温度时必须牢记这三者。

重铜 PCB

辐射是以电磁波的形式****能量。我们倾向于认为它只是发光的东西,但事实是任何温度高于绝对零的物体都会辐射热能。虽然通常辐射热对电路板性能的影响最小,但有时它可能是压垮骆驼的最后一根稻草。为了有效地去除热量,电磁波应该有一条远离源头的相对清晰的路径。反射表面阻碍了光子的外流,导致大量光子返回到它们的源头。如果不幸的机会,反射面共同形成抛物面镜效应,它们可以将许多来源的辐射能量集中起来,并将其集中在系统的一个不吉利的部分上,从而造成真正的麻烦。

对流对流是将热量传递给流体——空气、水等。有些对流是“自然的”:流体从热源吸收热量,密度变小,从热源上升到散热器,冷却,变得更稠密,再回到热源,然后重复这个过程。(回忆小学的“雨循环”)其他对流是由风扇或泵“强制”进行的。影响对流的关键因素是源和冷却剂之间的温差、源传递热量的难易程度、冷却剂吸收热量的难易程度、冷却剂的流速以及热量传递的表面积。液体比气体更容易吸收热量。

传导传导是通过热源和散热器之间的直接接触来传递热量。在许多方面它类似于电流:源和汇之间的温差类似于电压,每单位时间传递的热量类似于安培数,热量流经热导体的难易程度类似于电电导。事实上,构成良好电导体的因素往往也会产生良好的热导体,因为两者都代表分子或原子运动的形式。例如,铜和铝都是极好的热导体和电导体。大导体横截面提高了热和电子的传导性。与电路一样,长而曲折的流动路径会严重降低导体的效率。

通常,从电路板上去除热量的主要机制是将热量传导到合适的散热器,在那里对流将热量传递到环境中。一些热量直接从源头散发和辐射,但通常大部分热量通过称为“热通孔”或“热通孔”的专门设计的通道被吸走。PCB 散热器相对较大、高辐射,表面(通常是波纹状或翅片以进一步增加表面积)与导电(例如,铜或铝)背衬粘合,这是一个高度劳动密集型的过程。PCB 散热器也可以连接到设备的机箱以利用其表面积。通常使用风扇来提供冷却空气流,在极端情况下,冷却空气本身可以在气液换热器中冷却。

多层热板

归根结底,设计人员可用的热管理选项是降低功率密度、将设备与热源移除或隔离、提供更强大的冷却机制(例如,更大的风扇、液体冷却系统等)、增加尺寸和散热器的可及性,使用更大的导体,或使用能够承受更高温度的特殊材料。所有这些都会对整个系统的成本、尺寸和重量产生影响,必须在最早的概念开发和设计阶段加以考虑。

新的热管理技术PCB 制造商非常清楚标准制造实践的局限性,并通过提供专为高温设计的新型 PCB 来努力跟上当今的设计挑战。这些 PCB 均采用重铜电路来提高载流能力,同时降低 I 2 R 损耗,但实现方式可能会有很大差异。

我们越来越多地看到“重铜”和“极端铜”板,正如描述所暗示的那样,它们使用比标准 PCB 更厚、更重的铜层。如果所有地方都不需要重(或极端)铜,则可以将重铜电路和标准铜电路结合起来,以允许在单个板上承载电源电流和信号电流。

除了特殊的蚀刻和电镀技术外,制造重型/极端铜 PCB 的工艺与标准 PCB 的工艺相似。优点是更大的载流能力、更低的 I 2 R 损耗、更高的机械强度、能够结合高效板载散热器和板载平面变压器等功能,以及减小产品尺寸(由于能够将重电路和标准电路组合在一块板上)。相对成本较低,因为板载散热器不需要繁琐的手动制造标准的粘合散热器。

一种不同的方法是嵌入重的矩形铜线来代替重的/极端的镀铜。与标准 PCB 相比,其优点类似于重/极铜 PCB:能够结合电源电流和信号电流、减少发热和改善散热、增加强度、消除连接器、减少层数、更小的整体系统体积。有些人声称嵌入线的板比厚铜板更容易焊接,但这应该根据具体情况进行评估。

另一项应考虑的热管理技术是计算流体动力学 (CFD) 软件,它可以与标准 PCB 设计包集成,例如 Mentor Graphics 的 FloTherm PCB®。随着性能界限变得越来越难,旧的经验法则和餐巾纸背后的热量计算变得越来越不可靠。在有能力的人手中,一个好的 CFD 封装——尤其是专门为 PCB 或电子冷却应用设计的封装——可以消除大量猜测,提高设计效率,避免潜在的代价高昂的错误,并缩短上市时间。

设计和开发考虑到前面描述的所有权衡,产品的设计和开发必须由代表关键利益相关者的团队来塑造:当然,客户、销售和营销,但也包括客户服务、采购、制造和工程部门。具有为制造而设计和技术专长的供应商,例如 PCB 制造商,必须是团队不可或缺的成员;制造、组装、测试和服务的考虑必须是内在的,而不是附加的。

质量功能部署或 TRIZ 等技术可用于对相互竞争的设计要求、材料和生产技术进行排序和协调。首次通过成本效益分析可以参数化进行,然后在实际成本可用时进行细化。为了尽量减少推出问题,可以使用 Mentor Graphics 的“Valor MSS PCB”解决方案套件等软件来制定、模拟和改进制造和测试过程。目标是频繁的设计迭代——创造性的失败,正如他们所知——迅速收敛到最终解决方案。

尽管产品要求越来越严格,但我们拥有应对它们的工具、技术和方法。在当今竞争激烈的市场中生存需要我们相应地采用和适应。