电子系统的竞争格局要求新设计必须在性能上与市场上其他类似系统区分开来。然而,随着技术和制造能力的不断进步,即使是独特的静态设计最终也将面临成本压力。最好的设计必须从一开始就考虑所有可用的降低成本的机会。为了降低 PCB 系统的总成本,在首次构建之前需要考虑几个关键的设计决策。这些项目涉及设计团队可以控制的领域。

表面贴装与电镀通孔用于 PCB 组装的表面贴装技术 (SMT) 通常是制造新设计的成本最低且麻烦最少的工艺。在可能的情况下,减少或移除所有电镀通孔 (PTH) 组件,因为它们需要更昂贵的手动组装工作。某些加固型外部连接器可能仅提供通孔选项。如果需要,考虑使用带有附加紧固件的表面贴装连接器。

PTH 组件通常比 SMT 组件更坚固、更坚固。这使它们成为连接器的理想选择。在必须使用 PTH 组件的情况下,请与您的 CM 讨论“Paste in Hole” (PIH) 技术。这是在 PCB 上的电镀通孔中和周围筛选焊膏的过程。然后,将通孔元件的引线放置到这些准备好的通孔中。PCB 仅经过一次回流焊接工艺,因此可以同时端接通孔和 SMT 组件。PIH 使双面电路板的加工变得更容易、更快、更便宜。

PIH 需要设计的两个先决条件。首先,组件的绝缘材料必须能够承受铅或无铅回流温度。检查相关组件的数据表以验证此信息。其次,引线周围的垂直和水平间隙必须足够大,以允许足够量的印刷焊膏。需要此空间以允许熔融焊膏从 PCB 表面畅通无阻地转移到电镀通孔中。

对于组件数量相对较少的设计,尽可能使用单面 PCB SMT。虽然这可能仅适用于有限数量的系统,但它可以显着降低装配复杂性。组装过程越简单,成本就越高越好。由于不必要的复杂性和组件损坏而导致的组装返工延迟了生产量并增加了成本。

布局PCB 的尺寸将直接影响其成本,因为这将决定每个面板的系统数量。布局的尺寸应尽可能小,同时还要考虑 PCB 内信号和接地层的最少数量。尽管可以从以前的设计中重复使用电路块,但由于其互补功能,它在不同系统中的使用可能需要新的布局。

埋在 PCB 内的盲孔通常用于最大限度地减少对顶部和底部平面的空间影响。但是,请与您的 CM 一起了解盲孔的制造能力及其对成本的影响。您的 CM 还可以帮助您了解每个面板的 PCB 数量的最大阵列尺寸。这将使一次构建的电路板数量最大化。

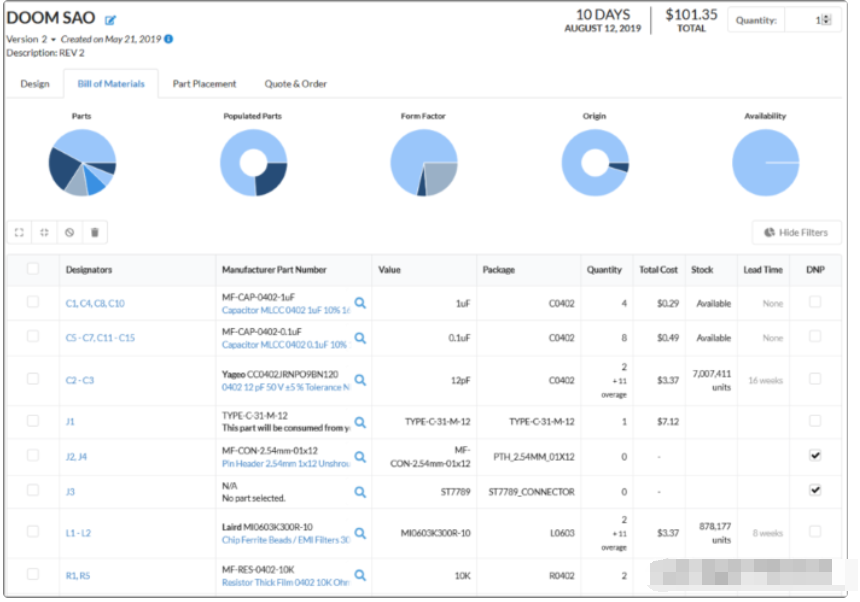

仔细检查每个 BOM 组件物料清单 (BOM) 中的每个组件都应为系统提供独特的价值。要测试这种情况,请考虑如果缺少组件,系统是否会运行不正常、运行不佳甚至完全失败。对于大多数组件,这显然是正确的。然而,例如,冗余并联旁路电容器可能经常潜入设计中的每个有源组件电源引脚。

有时,设计师可能会简单地重复使用遗留设计块,因为“它一直都是这样完成的”。然而,除非制造商的数据表要求在每个电源引脚上进行极端旁路,否则可能会有一些旁路电容释放的机会。此外,检查信号 I/O 上的所有上拉和下拉电阻,以确定设计中是否确实需要这些电阻。如果有源组件已经提供了内部上拉或下拉,那么这个外部电阻可能是多余的。

组件性能决定成本组件制造商就像任何其他行业一样对他们的产品进行细分和营销。出于成本原因,重要的是查看组件的所有广告功能。只购买那些需要的性能特性。在“比要求更好”的特性上画一条线,这些特性只会增加成本,而不会给系统带来额外的价值:

容差——无源元件供应商通过提供多个容差范围的电容器、电阻器、电感器和其他(例如 1%、5%、10% 和 20%)来细分他们的产品。这有助于他们以客户愿意为其制造所达到的公差精度支付的最高价格出售其工厂的全部产能。同样,为了测试系统容差的相关性,请考虑如果组件超出容差,您的系统是否会运行不正常、性能不佳甚至完全失败。如果不是,请考虑扩大对价格较低的无源元件的容忍度。

功率要求和尺寸 - 无源组件根据其最大功耗进行额定,例如 ¼ 瓦电阻器。评估每个无源组件所需的最大功率要求,并仅在 BOM 中包含所需的标准。这通常也驱动到最小尺寸的组件。

有源电路性能——最好的系统可能需要最高性能的有源元件。当时钟频率、开关速度、信噪比或高增益驱动差异化时,最高性能的半导体无可替代。但是,对于那些并非如此的应用领域,请确保系统没有“过度设计”,使用比所需性能更高的集成电路,因为这只会增加成本。查看可以为简单起见重复使用但导致性能高于系统要求的遗留电路块。

内存大小——尽管内存几乎总是以 2n 位的大小提供,但未使用的空内存没有额外的价值。尽可能压缩固件或计算内存,只使用系统所需的最小内存大小。

温度等级——组件供应商通常在多个温度等级中区分他们的产品以细分市场。消费类 (0-70C)、工业类 (-25-85C) 和汽车类 (-40-105C) 的定价依范围而定。确保 BOM 中组件的温度等级满足且不超过您的系统应用要求。必要时降低组件的温度等级。

供应商选择——可能存在成本较低的等效或引脚兼容的竞争产品。考虑所有适用的组件供应商。

对于系统中的任何自定义组件,确定是否可以通过具有竞争性报价的多个供应商采购。从单一供应商处独家采购的定制组件将付出高昂的成本。如果可能的话,请让两个或更多供应商拥有可互换的零件,每个供应商都会赢得部分产量。

数量和采购考虑与系统的物流计划员密切合作,无论是在内部还是与您的交钥匙 CM,以采购更大数量的组件。一旦您的系统在成熟的运行率下稳定生产,从长远来看,大批量购买可能有助于降低组件定价。作为一般经验法则,组件定价通常继续与数量成反比,直到数量超过 >100,000-250,000。在超出此数量的某个时间点,定价确定了一个下限,额外的数量不再推动明显降低的组件成本。

审查尽可能多的分销商的组件成本,以获得最佳定价。或者,交钥匙 CM 可以访问广泛的分销商选择,并可以汇总他们的订单以获得更好的规模经济。在某些大批量的情况下,直接从组件制造商处购买特定的高价值组件可能是绕过分销商加价的一种选择。组件供应商会告知您有资格成为直接 OEM 帐户的数量或美元价值。尽可能在 BOM 中使用相同的 R 或 C 值来整合各种组件。这将推动更少离散值的更大数量。

由于许多设计在准备好进行最终生产之前要经过多次测试和调试迭代,因此第一个系统设计中的嵌入式测试模式电路可能在生产中不再有价值。除非需要测试点或调试电路来观察生产期间或之后的行为,否则请考虑删除系统生产版本的测试模式或非必要功能。这可能包括用新的迹线或焊料替换零欧姆电阻测试点。此外,最终的 PCB 布局设计应缩小尺寸以去除任何电路调试区域。

包装设计团队可能对组件包装漠不关心,而不是定价。然而,它可能会在制造过程中造成组装的过度复杂性。与您的 CM 合作,了解组件包装形式如何由于其取放机械的易用性而降低成本。非标准包装可能需要更多处理或推动 CM 使用效率较低或成本较高的旧设备。

虽然磁带和卷轴通常是最常见的包装,但一些较旧的老式模拟组件可能仍仅以电子管格式提供。更大和更复杂的半导体也可能仅以托盘形式提供。了解这些设计和订购权衡对您的制造设施的影响。

在将新设计移交给 CM 进行生产之前,请考虑在设计阶段降低成本的所有途径。虽然通常首先考虑 PCB 布局以降低成本,但也有许多选项需要审查 BOM 及其采购。成本与性能之间可能存在一些折衷。这些是与设计团队进行的适当讨论,以确保系统不会过度设计,而是针对市场将支持的内容进行优化。这将在制造过程中实现最大的效率灵活性。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。