J-STD-001 是 IPC 发布的用于焊接电气和电子组件的标准。该标准规定了材料规格、工艺要求和可接受性标准。

J-STD-001 是 IPC 发布的用于焊接电气和电子组件的标准。该标准规定了材料规格、工艺要求和可接受性标准。

目录

1什么是 J-STD-001 认证?

2J-STD-001 和 IPC-A-610 有什么区别?

3根据 J-STD-001 对焊接的重要要求

4空间应用的联合行业标准

4.1腐蚀

4.2材料

4.3助焊剂

4.4化学剥离剂和热保护

4.5零件安装要求

4.6暴露的金属和钢绞线损坏

4.7引线和电线末端延伸

4.8通孔元件引线焊接

4.9SMT引线成型

4.10芯片组件

4.11表面贴装面阵封装

4.12底部终端组件 (BTC)

4.13超声波清洗

4.14颗粒物组件

什么是 J-STD-001 认证?联合行业标准 (J-STD-001) 是根据产品类别分组的电子和电气组件的工业规范。电子产品根据可制造性、性能要求、过程控制规定和验证测试分为三组。

Class 1:一般电子产品

Class 2:服务电子产品

Class 3:高性能电子产品

J-STD-001 对于建立最佳焊接实践在行业中。它确保了产品在特定环境条件下的最高质量和可靠性。

最初,该标准于 1992 年发布,版本为J-STD-001 A. 从那时起,又进行了多次修订。本文档的最新版本是J-STD-001 H. 该标准概述了制作高质量焊接互连(有铅和无铅)的材料、方法和验证标准。该认证包括对以下要素的全面解释:

材料、部件和设备

焊接和组装要求

接线端子和接线

通孔安装

元件的表面安装

清洁和残留要求

涂层、封装和粘合剂

手工焊接

IPC-A-610 和 J-STD-001 都强调焊接工艺,包括行业术语PCB组装和可接受的董事会的特征。IPC-A-610 用于电子组装验收。此外,该标准还提供了有关板检查程序的详细信息和图像,以确保符合操作分类。然而,J-STD-001 是一个特定的标准,它定义了用于焊接的材料和工艺,以确保高质量的焊点和可靠的组装。

以下分类清楚地说明了这两个标准中涉及的不同要素。

根据讨论的级别和特定要求的定义,这些主题可能会有不同的处理方式。IPC-A-610 定义了董事会检查员应定期遵守的特定要求。而 J-STD-001 为工艺工程师、主管和技术人员提供了可遵循的最佳实践。

根据 J-STD-001 对焊接的重要要求在任何标准中,都强调一些主要方面以及次要条款。在谈到焊接时,考虑联合行业标准中的一般参数至关重要。焊接注意以下几点:

清洁对于防止材料、工具和表面受到污染至关重要。

根据制造商的说明,加热和冷却速率应相同。堆叠和多层片式电容器被视为对热冲击敏感,以防止热漂移。

电线的股线不应损坏。焊料必须润湿导线的镀锡区域。

应用前应进行焊接和清洁度检查敷形涂层和堆叠。

可能会出现不符合装配体形式、配合和功能的缺陷。在那种情况下,这样的焊接错误应按客户要求返工或报废。

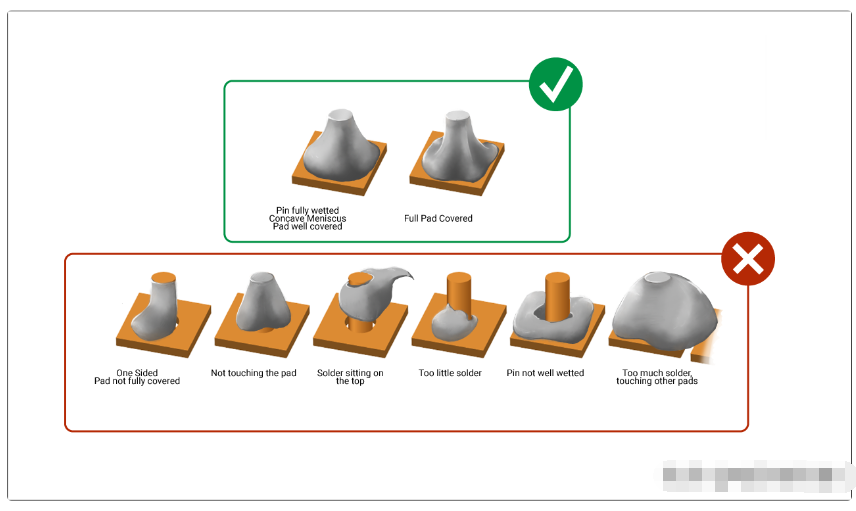

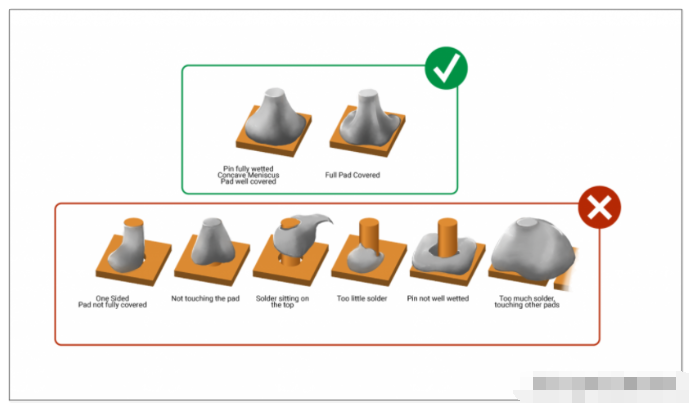

焊接缺陷

应使用 AOI(自动光学检查)和 AXI(自动 X 射线检查)进行目视检查。

根据设计、导体、元件引线、土地格局, 和阻焊层能够容纳暴露的基础金属。

有许多与电线、绞线、引线成型、按材料类别、孔、层压等相关的缺陷的要求。有必要遵循此标准并保留适当的结果和发现文件。

关注并私信:资料分享,免费获取DFA 手册:

IPC 发布了J-STD-001ES空间附录应用标准。它由几个过程要求组成。一些重要的包括:

腐蚀对于使用镀银铜导体,用户批准的红色瘟疫(腐蚀)控制计划是必不可少的。该计划的目的是尽量减少和控制某些促进氧化铜生长的环境条件的暴露(氧化铜) 腐蚀和潜在损坏。

材料当过程的主要成分(例如,助焊剂、焊膏、清洁介质、焊接系统)发生变化时,应对更改进行验证并记录在案。焊锡合金如Sn60Pb40、Sn62Pb36Ag2、Sn63Pb37 或 Sn96.3Ag3.7按照标准是理想的。此外,具有良好使用寿命、性能和可靠性的焊料合金也是可以接受的。

助焊剂根据 J-STD-001ES,助焊剂分为松香(RO)和树脂 (RE)活动水平从L0 到 L1. 为了使用不同活性水平的助焊剂,必须测试工艺兼容性。焊膏测试也是必要的,以检查焊膏的扩散和由于氧化而产生的焊球。

化学剥离剂和热保护化学剥离剂是在 PCB 上完成焊接后清除助焊剂的助焊剂去除剂。它们以化学溶液、糊剂或乳膏的形式存在。应选择化学剥离剂,使其不会造成任何损坏或降解。

在执行焊接或返工时,保护组件免受过度加热和热冲击至关重要。它是通过实施一个散热器、热分流或预热。应检查组件热敏感度级别并遵循推荐的指南以避免任何风险。

要研究空间飞行器中的振动效应、装配设计注意事项和传热模式,请参见航天器的振动如何影响 PCBA.

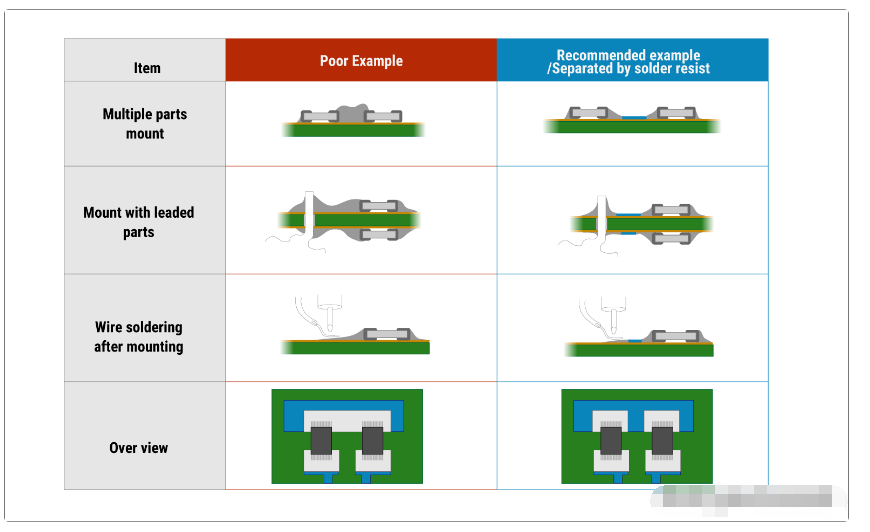

零件安装要求有时,设计限制规定了无法承受与给定工艺相关的焊接温度的组件的安装。在这种情况下,使用有助于达到必要温度的合适方法安装和焊接组件。零件之间应有足够的间隙以进行充分的清洁和清洁度测试。焊接每个连接后必须清洁组件以避免污染。

当元件受到约束时,所有引线都会得到应力释放。连接端子的电线也应消除应力。下图显示了不同类型零件的安装。

焊接的零件安装示例

引线或焊盘垂直边缘上暴露的基础金属是可以接受的。此规则的例外情况包括:

由铁制成的元件材料、元件引线、可伐合金、合金 42。

暴露的基底金属不应阻止焊接连接的形成。

暴露的有机可焊性保护剂 (OSP) 不应抑制焊点的形成。

线股之间的间距不应超过 1 股线直径或超出线绝缘层的外径。用于对绞线镀锡的焊料只能在随后的焊接过程中使用。

引线和电线末端延伸导线和引线末端不应超过端子超过一个引线直径。必须满足最小电气间隙要求。组装前,应根据最终设计形成引线。引线形成过程不应损坏元件内部的引线密封、焊接或连接。除了对弯曲角度进行微调外,不建议重新加工引线。理想情况下,引线应至少延伸一个引线直径且不小于0.8 毫米 [0.031 英寸]从身体。

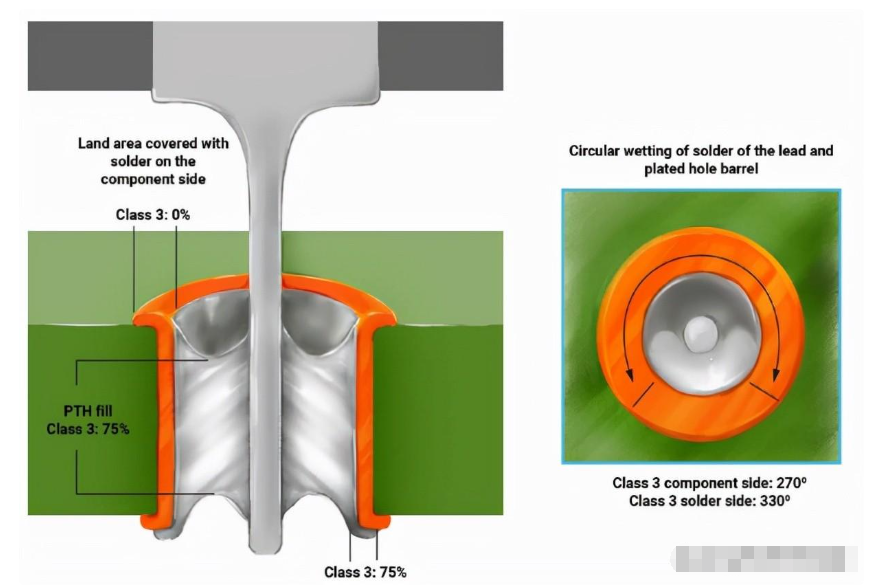

通孔元件引线焊接将元件焊接到 PTH 连接中时,用焊料完全填充 PTH 至关重要。这实现了焊盘、桶顶部和底部以及引线的良好润湿。无论过程如何,焊接都应满足合规性要求,例如波峰焊、手工焊接等。

通孔元件焊接标准

不同类型 SMT 引线成型的最小引线长度如下:

扁平引线:两种引线宽度

压铸引线:两种引线宽度

圆引线:两种引线直径

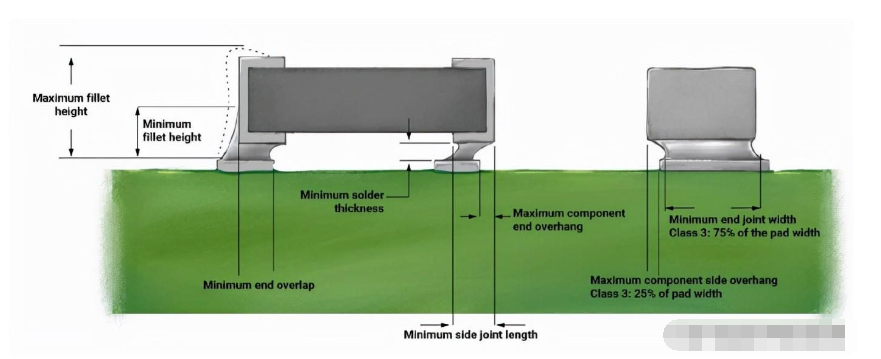

对于矩形或方形端片元件:

填充高度:最小焊锡厚度 (G) + 端接高度 (H) 的 25% 或 (G)+ 0.5mm [0.02in]

圆柱形端盖端子

该组件称为 MELF(金属电极无引线面)。

填充高度:最小焊料厚度 (G) + 端接高度 (H) 的 25% 或 (G) + 1mm [0.0394in]

片式元件的标准

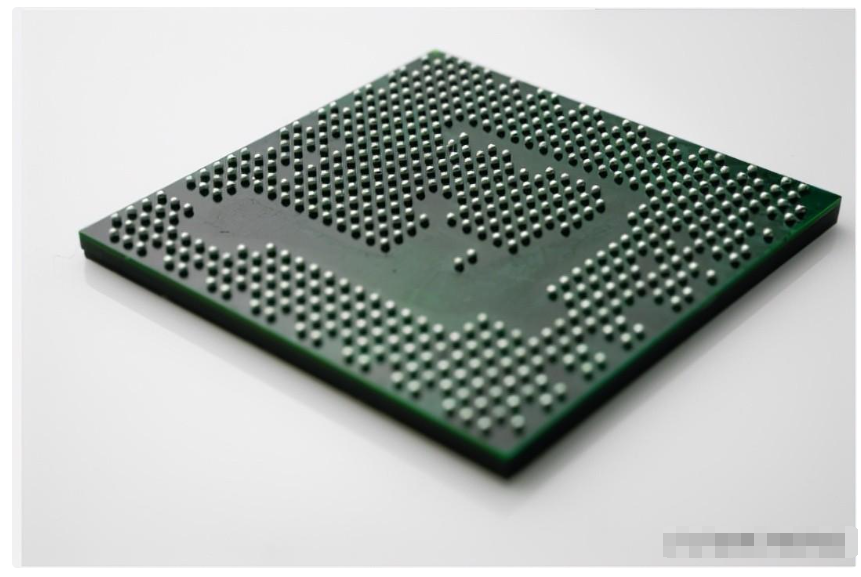

表面贴装面阵封装有一些目视检查要求。

建议进行 X 射线检查。也可以使用任何目视检查,例如 AOI。

应在面阵元件的外排(周边)处对焊接端子进行目视检查。

如果板上有角标记(如果适用),则面阵组件应在 X 和 Y 方向上对齐。

除非在说明中另有规定,否则没有引线,例如焊球或焊柱,是一种错误。印刷电路板设计.

底部终端组件是无铅的,其终端镀在封装的底部以提供保护。需要考虑的一些问题包括元件制造商的应用说明、空洞、焊料覆盖率、焊料高度、最大结温等。焊接这些类型的元件通常会导致热平面中出现空洞。

BGA(BTC类型)

超声波清洗超声波清洗使用通过液体传播的高频声波来擦洗浸入其中的部件。以下情况需要使用此技术:

如果裸板或组件上只有端子或连接器。

在电子组件中,如果制造商提供文件证明使用超声波不会干扰组件的机械和电气性能。

颗粒物组件需要清洁,没有碎屑、焊料飞溅、线夹和焊球。如果记录在案的专门过程可确保连接的安全性(即,焊料在运输、储存或操作过程中不会松散),则允许使用焊球。为了验证这一点,适当的过程应该生成用于审查和维护的数据。如果未满足最小电气间隙,则称为缺陷。

遵循所有此类准则以确保可靠的印刷电路板至关重要。

如果您对 J-STD-001 有任何其他问题,请在评论部分告诉我们。请参阅我们的 3 类设计指南,以更好地了解与高性能电子产品的制造和组装相关的信息。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。