表面贴装技术不是零缺陷焊接工艺。在本文中,我们将研究表面贴装技术(SMT) 中导致 PCB 故障的简单缺陷,并尝试找出避免这些缺陷的方法。减少此类缺陷是提供高效PCB 组装服务的关键。

在我们讨论 SMT 装配中的错误之前,让我们回顾一下 SMT 的基础知识:

什么是表面贴装技术?

表面贴装技术 (SMT) 是一种将电子元件直接安装到印刷电路板 (PCB) 表面的工艺。以这种方式安装的电子元件称为表面贴装器件(SMD)。

表面贴装技术有哪些优势?

与通孔安装相比,SMT 具有几个优点。SMT 使电路板上的自动化和更高的组件密度变得容易。它还可以实现更高的电路速度,同时提供更好的高频性能。

通孔和表面贴装技术有什么区别?

表面贴装技术和通孔技术之间存在一些差异。主要区别在于成本、自动化、电路板空间和元件密度。通孔元件的制造成本比SMT元件高,不适合自动化。与 SMT 相比,通孔技术对电路板空间和元件密度也有更高的限制。

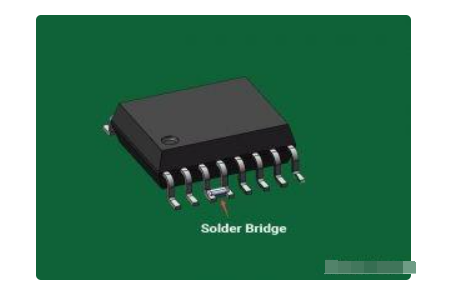

表面贴装技术故障排除>SMT 错误 #1 焊接桥接或电气桥接焊料桥接是跨过不应电气连接的两个导体的焊料,这会导致电气短路。这些短路会导致电路出现故障。

焊桥缺陷

潜在原因:有多种原因可以解释桥接;然而,最普遍公认的原因是焊膏印刷过程中的一个问题。PCB 焊盘配置的印刷布置或模板布置可能有些偏差。过多的焊膏沉积同样会导致桥接。当模板孔径与焊盘的比例过高时,可能会发生这种情况。焊膏冷塌率同样会促使桥接。不正确的焊膏金属与助焊剂重量比例会导致坍落度。高温和潮湿同样会导致焊膏塌陷。回流曲线同样可以增加桥接。我们知道回流工艺的目的是熔化焊膏中的粉末颗粒。与此同时,它会润湿连接在一起的表面,最后固化焊料以形成牢固的冶金结合。该曲线可分为四个区域——预热区、浸泡区、回流区和冷却区。如果预热区域的升温速率过慢,则可能是桥接的原因。与焊膏接触的部分可能会使沉积物倾斜,从而使焊膏桥接。浸泡时间过长,会给膏体输入更多的热量,导致膏体热坍塌现象。放置不准确会进一步缩小焊盘之间的间隙,从而增加桥接的机会。太大的元件贴装压力可能会将焊膏挤出焊盘。

可能的解决方案:适当的应用需要适当的焊膏金属与助焊剂的重量比。换言之,焊膏不会塌陷。例如,通常点焊锡膏的金属含量为 85-87%。如果我们将其用于细间距表面贴装印刷,该比率将会下降。通常,90% 的金属用于或至少应该用于模板印刷焊膏应用。适当的回流曲线也很重要。除非您使用自动打印机对齐,否则应适当注意模板孔与焊盘的对齐。确保元件放置的点压力和准确性。将模板孔径尺寸减小 10%。否则,模板的厚度也可以减少,这将减少锡膏的沉积量。

SMT 错误 #2 焊点不足或电气开路当两个电气连接点分开时,或 PCB 上中断电路预期设计的区域称为电气开路。

潜在原因表面贴装工艺的焊膏印刷阶段对这一缺陷的贡献最大。

接头上的焊料不足会导致电路开路。如果焊膏堵塞模板的孔,就会发生这种情况。

即使焊料量足够,如果在回流期间它没有与引线和焊盘都接触,也会发生开路。这称为元件引线共面性。

开路也可能是 PCB 制造过程本身的结果。

首先,解决方案是校正纵横比。纵横比定义为孔径宽度与模板厚度的比率。焊膏堵塞孔可能是由于纵横比太小。

极端环境条件在制造过程中是严格禁止的。通过控制环境避免焊膏污染。

在解决电气开路问题时,对共面性的调查也非常重要。

制造必须与 PCB 供应商进行检查。

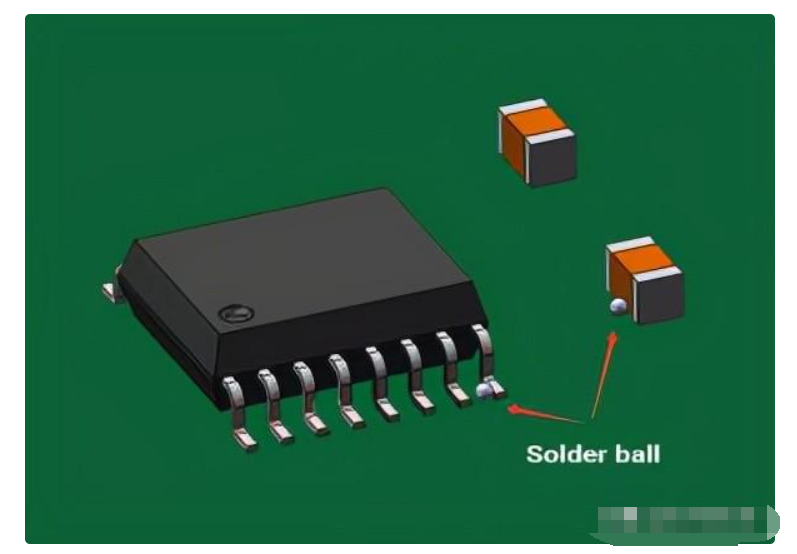

与形成接头的主体隔离的非常微小的球形焊料颗粒的发展。这是免清洗工艺的一个重要问题,因为大量的焊球会在两条相邻的引线之间形成假桥,从而给电路带来功能问题。对于水溶性程序,焊球并不那么令人担心,因为它们会在清洁过程中定期去除。

焊球缺陷

焊膏受潮污染是产生焊球的主要原因之一。回流期间水分饱和,留下焊球。

缺乏适当的回流曲线也可能导致焊球。快速的预热速度不会为溶剂逐渐蒸发提供足够的时间。

焊膏中焊锡粉上过多的氧化物也会形成焊球。

焊锡球可能是由于焊膏印刷对准不良以及焊膏印刷在阻焊层而不是焊盘上造成的。

印刷过程中在模板底部涂抹的焊膏也是一个属性。

建议使用较粗的粉末尺寸,因为细粉末尺寸具有更多的氧化物并且更容易塌陷。

应根据焊膏选择回流工艺。

应避免焊膏与水分和湿度的相互作用。

检查使用的最小打印压力。

在进行回流之前,应在一致的基础上验证打印对齐。

确保对模板底部进行适当和频繁的清洁。

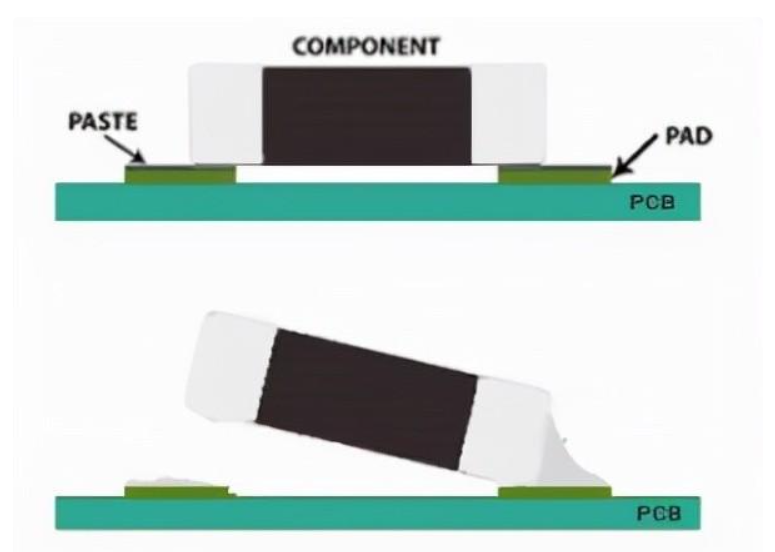

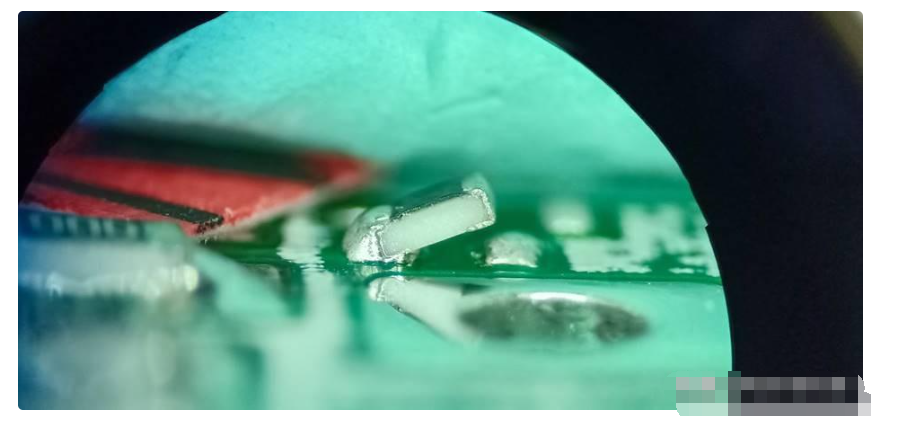

墓碑,有时称为曼哈顿效应,是一种芯片组件,它部分或完全从焊盘上拉下到只有一端焊接的垂直位置。这是由于回流焊接过程中的力不平衡造成的。组件站在一端,仿佛死而复生。因此,它看起来就像墓地里的一块墓碑。实际上,它是一个已失效的具有开路的 PCB 设计。

与墓碑缺陷相比,正确的 PCB 焊接

墓碑缺陷

加热不均匀会导致组件端子之间出现差异。更准确地说,如果热量分布不均匀,焊料将以不同的速率熔化。因此,一侧在另一侧之前回流,导致另一侧直立。

不相等的散热片(即接地层)如果存在于 PCB 层内,可能会将热量从焊盘带走。

有时由于焊膏上的温度和湿度暴露,焊膏在回流期间不足以将组件固定到位。

回流操作期间和之后的过度移动会导致组件错位,从而导致立碑。

回流焊前元件在焊盘上的不均匀放置会导致焊接力不平衡。

元件主体必须覆盖至少 50% 的两个焊盘,以避免焊接力不平衡。

确保元件贴装精度高。

建议保持较高的预热温度,以使回流时两端之间的差异很小。

在 SMT 组装过程中最大限度地减少移动,在回流期间尽可能地减少。

最少暴露于极端环境,例如高温或潮湿。

延长的浸泡区有助于在焊膏达到熔融状态之前平衡两个焊盘上的润湿力。

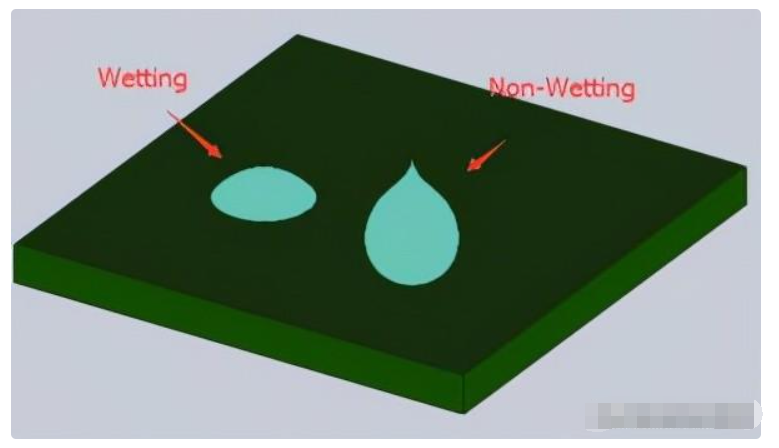

焊点中流体焊料未与至少一个组件紧密粘附的状态。然而,表面接触液态焊料的一种情况,有部分或没有部分焊料固定在其上。

SMT 中的非润湿或去润湿。

PCB 光洁度差可能是主要原因之一。假设贱金属是可见的,通常这更难焊接,因此会发生不润湿。

这也可能是由于回流过程中的浸泡时间过长。导致在焊接前用尽助焊剂。

可能在回流过程中,热量不足,因此助焊剂没有达到适当的活化温度。

需要调整质量更好的金属表面光洁度,例如更高的耐温 OSP 或 ENIG。

减少回流阶段之前的总分析时间。

适用于给定焊接任务的助焊剂。

另请阅读,如何在 ENIG 完成中解决黑垫

SMT 错误 #6 焊珠较大的焊球位于靠近分立元件的位置,彼此之间的距离非常小。这种变形就像焊球,但它是离散的,因为这些焊珠牢固地固定在分立元件而不是多引线小工具上。

潜在原因通常,这种问题是由于沉积了过多的焊膏。

有时在预热阶段,助焊剂放气会超过焊膏的聚结力。

过大的元件放置压力也可能是一个问题。这可以将沉积的焊膏推到阻焊层上。因此,无法重新融合到关节中。

减少模板厚度或减小孔径尺寸。在焊珠出现的一侧减少 10% 应该可以解决这个问题。

减少元件拾取和放置压力。

在印刷工位沉积的焊膏量比模板开口设计少得多,或者在回流后,焊料不足,无法在元件引线处形成圆角。

潜在原因模板孔有时会被干涸的浆料堵塞。这是问题的主要原因之一。

在印刷周期中,在整个刮刀刀片长度上施加足够的压力是非常重要的。这将确保干净地擦拭模板。太大的压力会导致焊膏被舀出,尤其是从较大的焊盘上,这可能会导致缺陷。

由于刮刀速度太高,焊膏不会滚入孔中。刮刀的移动速度决定了焊膏滚入模板孔和 PCB 焊盘的可用时间。

当焊膏粘度和/或金属含量过低时。

可以将大开口分割成较小的孔,并检查刮刀压力是否过大。

必须定期清洁模板,并检查浆料是否过期或干燥。此外,应确保足够的电路板支撑。

过高的刮刀速度也是不可取的,也应加以控制。

一些焊接连接有时表现出较差的润湿性,并且在焊接后具有灰色、多孔的外观。合金的深色、不反光、粗糙的表面应该是明亮而有光泽的,因此可以识别它。

潜在原因列出的主要原因之一是焊料吸收的热量不足。发生这种情况是因为回流焊料的热量不足。

很多时候,在 SMT 焊接过程中,助焊剂似乎无法完成任务。这可能是由于在进行焊接之前对组件和或 PCB 焊盘的清洁不充分。焊料溶液中杂质过多也会导致缺陷。

最高回流温度应足够高,以使材料彻底回流。

在回流期间或回流后,组件不应经历任何类型的移动。

必须进行合金分析以检查污染物。

随着PCB的小型化,与PCB制造相关的问题越来越多。需要对 PCB 上使用的更小的组件进行更严格的焊接过程控制。减少 SMT 中的常见错误是提高 SMT 制造效率的重要一步,从而带来更有效的PCB 组装服务。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。